Généralités

- Actions logistiques

- Application logistique

- Gestion de la traçabilité - Action étiquette

- Gestion de la traçabilité - Affectation UM

- Gestion de la traçabilité - Création UM

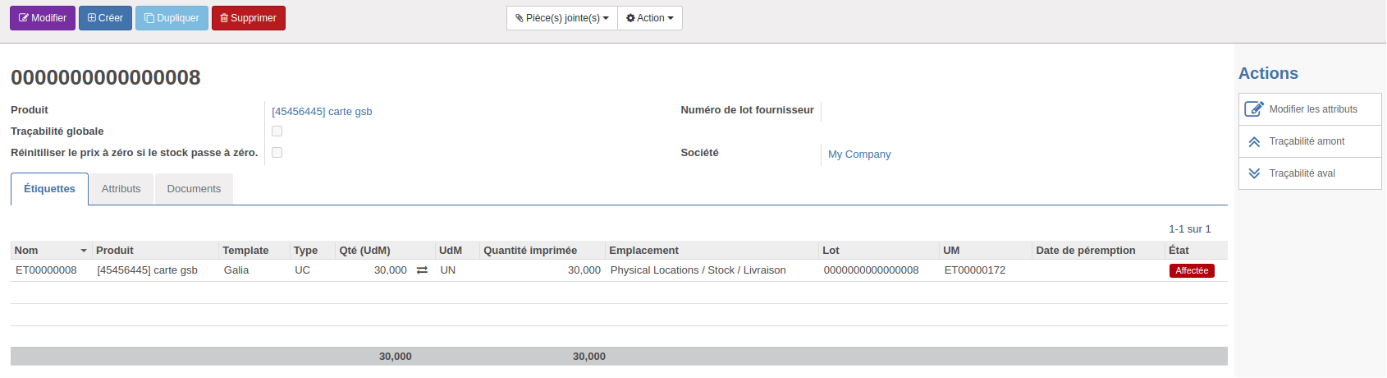

- Gestion de la traçabilité - Vue formulaire étiquette

- Gestion de la traçabilité - Vue liste étiquette

- Gestion de la traçabilité - Vue formulaire lot

- Module complémentaire- Frais additionnels

- Module complémentaire - Générateur d'emplacements

- Module complémentaire - Géolocalisation des expéditions

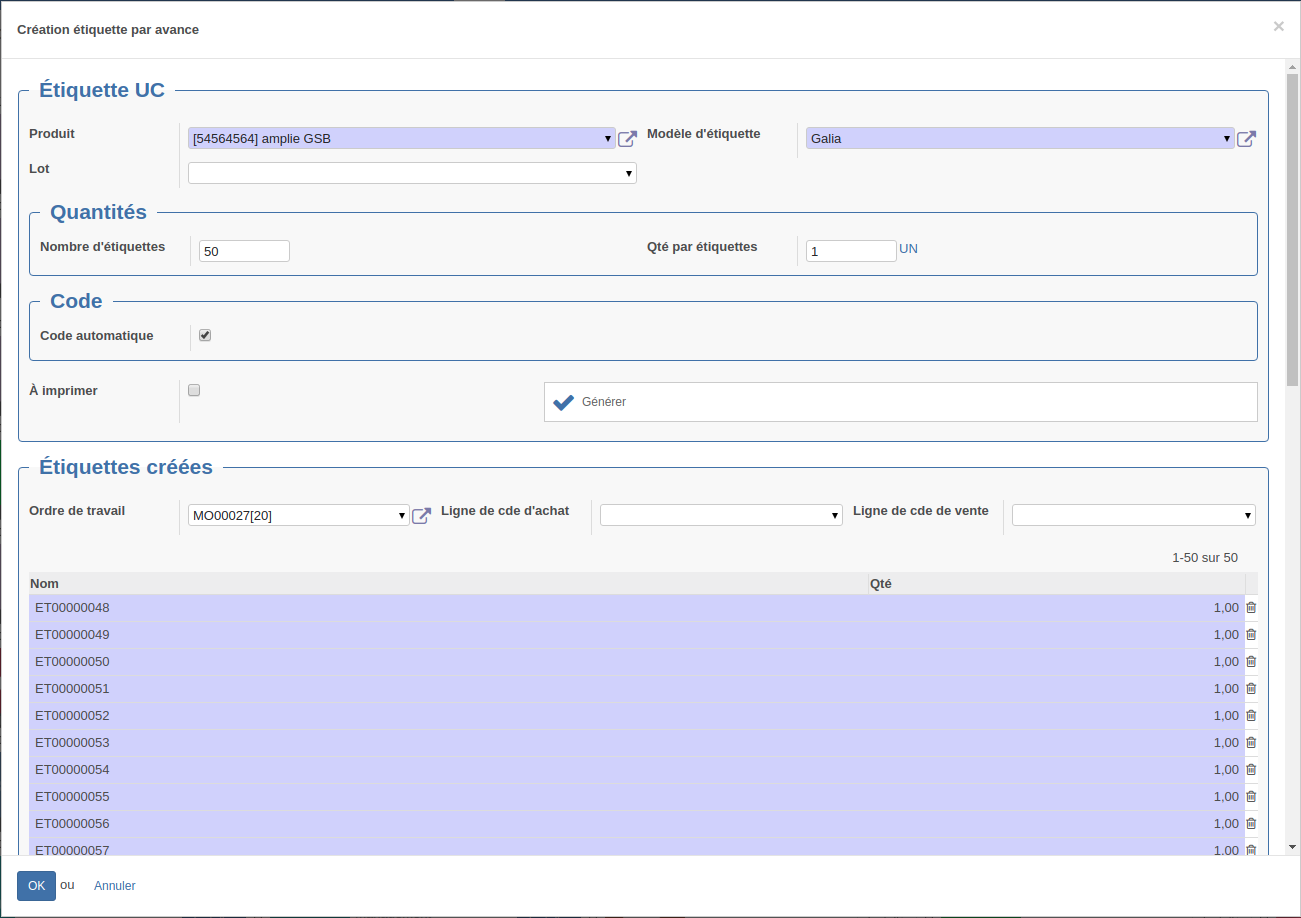

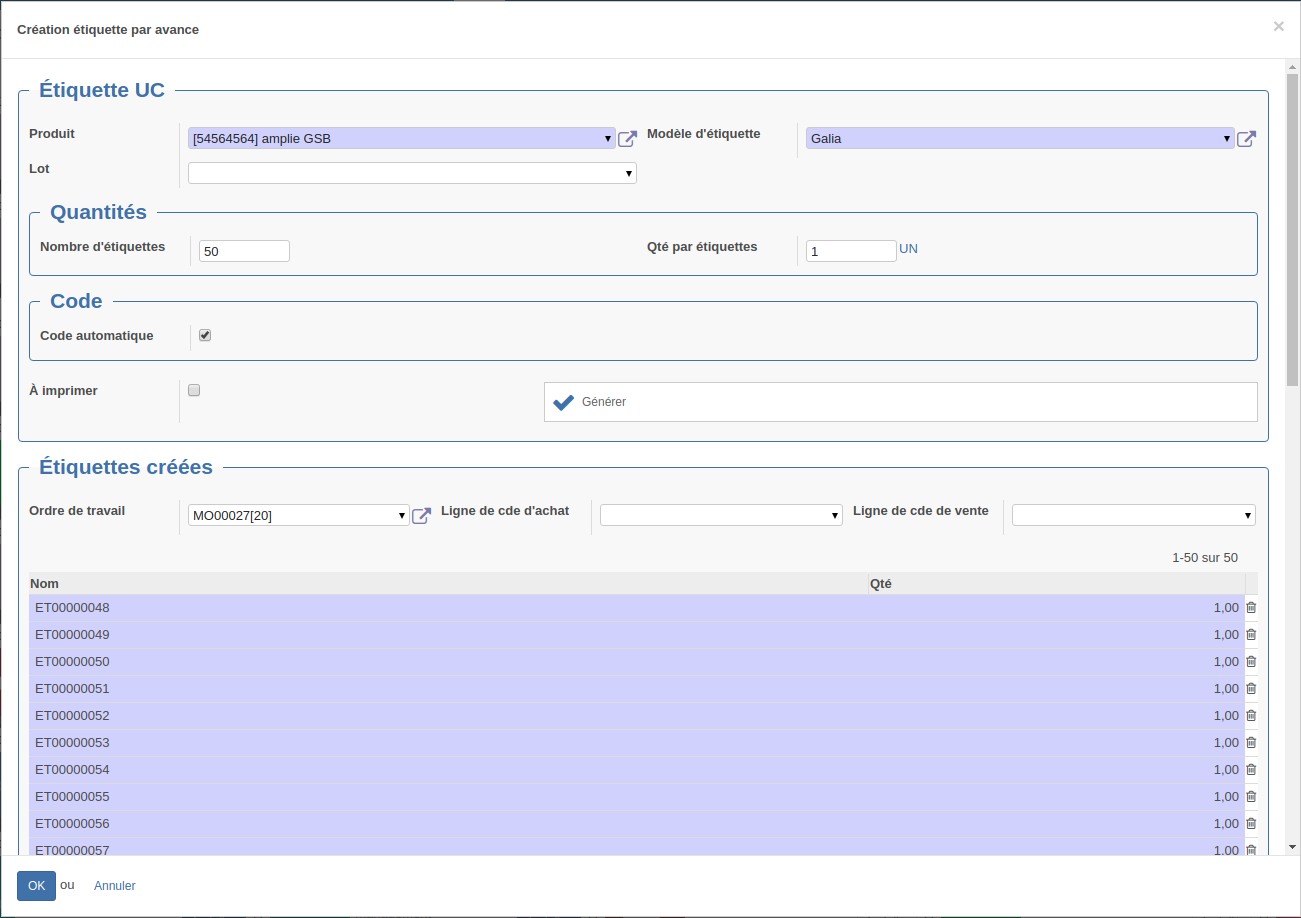

- Module complémentaire - Création étiquette par l'avance

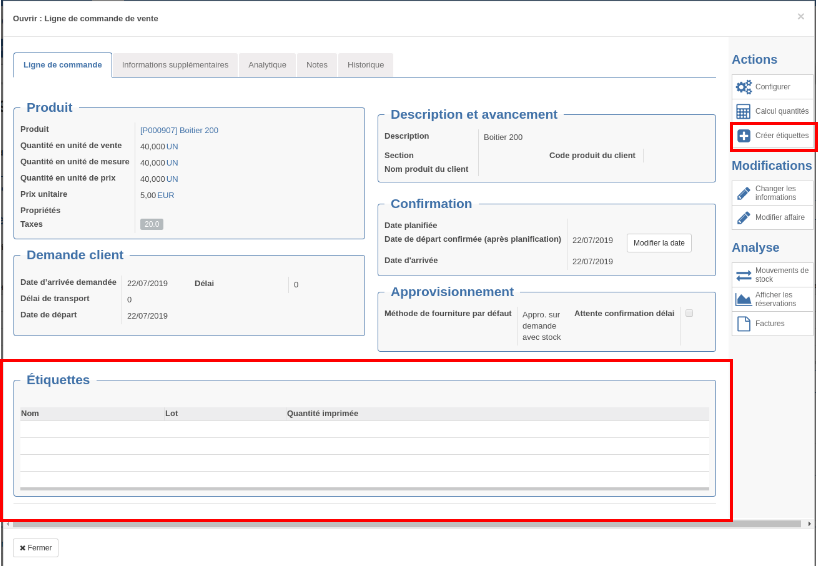

- Module complémentaire - étiquette d'identification

- Module complémentaire - Expédition

- Module complémentaire - Géolocalisation des livraisons

- Module complémentaire - Gestion des réservations

- Module complémentaire - Mouvement de stock par kit

- Module complémentaire - Rangement

- Module complémentaire - Réception de produits manquants

- Module complémentaire - Valorisation en temps réel

- Niveau de stock

- Réception

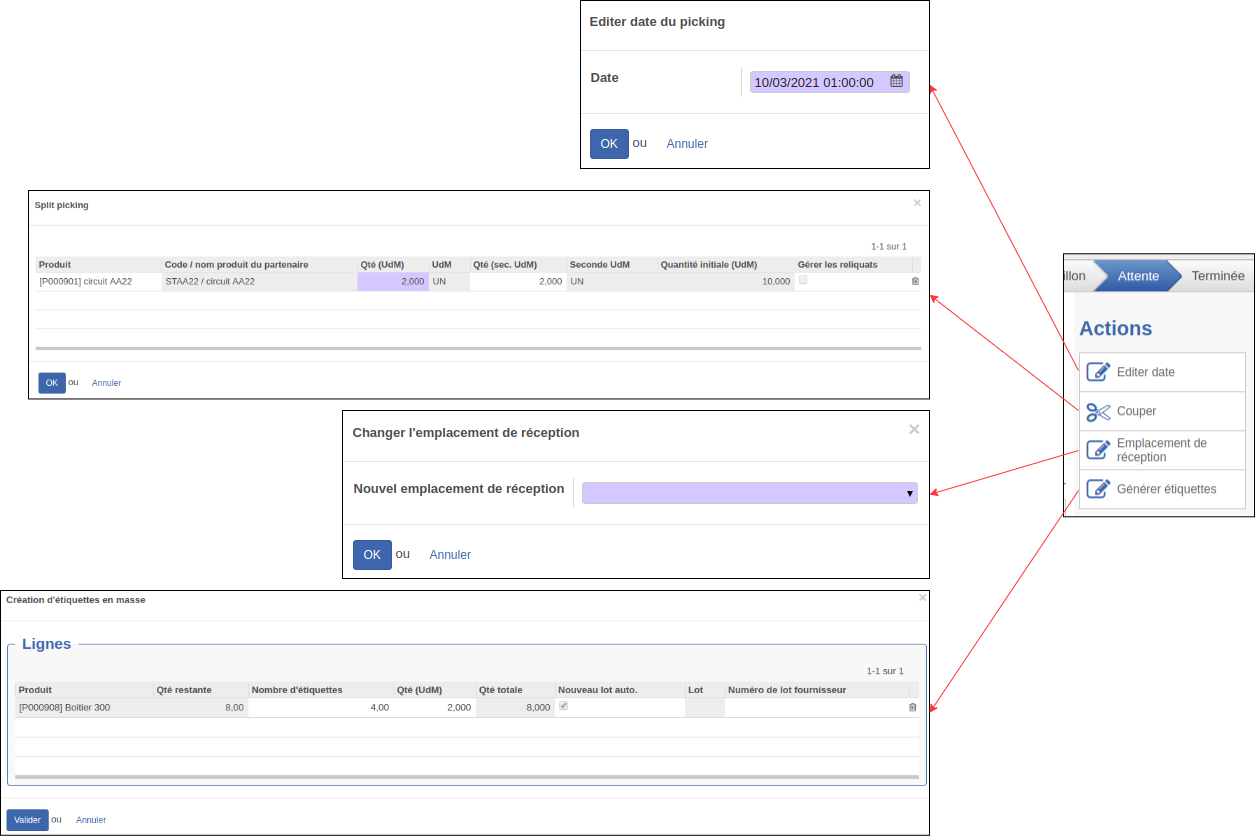

Actions logistiques

Priorisations de produit

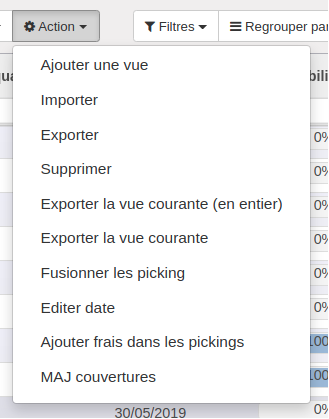

Que ce soit lors d'une livraison, ou une fabrication, il arrive d'avoir besoin de prioriser le stock disponible entre deux besoins. Par exemple, deux clients commandent le même produit à différents moments : un ordre de priorité de traitement est alors défini en fonction des règles de gestions de la société. Mais l'on veut inverser l'ordre. Il faut alors prioriser les mouvements et mettre à jour les couverture de stocks associée.

Priorisation et impactes

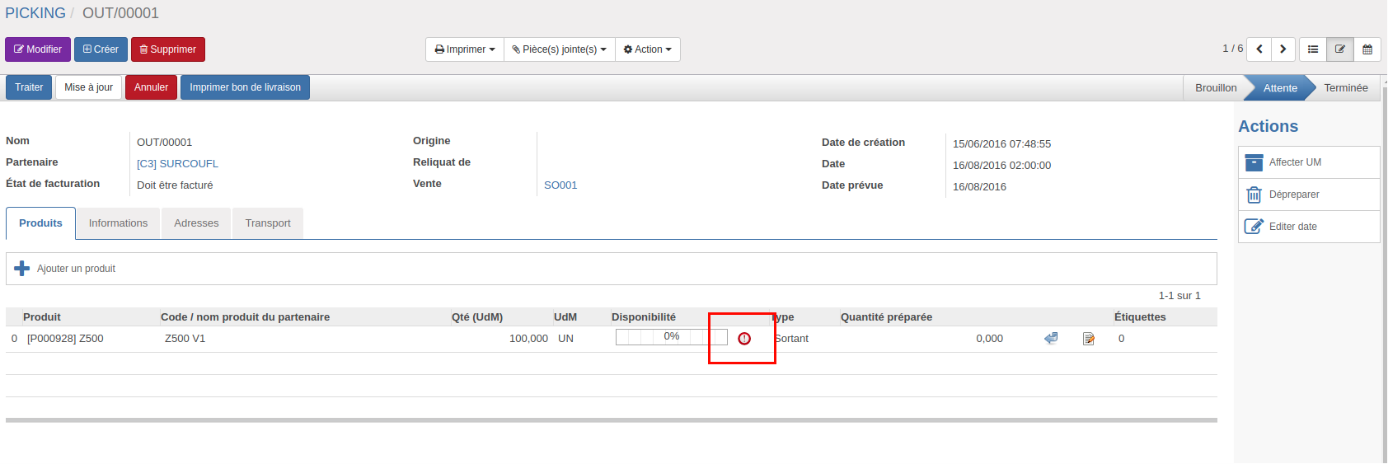

Pour prioriser l'utilisation d'un produit (dans une livraison ou dans une consommation en production), un assistant est disponible de manière à se rendre compte de l'impact de toute modification. Pour utiliser cet assistant et pour éviter les modifications intempestives, des droits spécifiques sont à attribuer à chaque utilisateur pour utiliser cette fonctionnalité : Priorité sur MP (pour les priorisation dans les OTs) ou Priorité sur PF (pour les BLs). Attribuer ce droit débloque l’utilisation de l'icône sur chaque mouvement sortant d'un OT ou d'un BL.

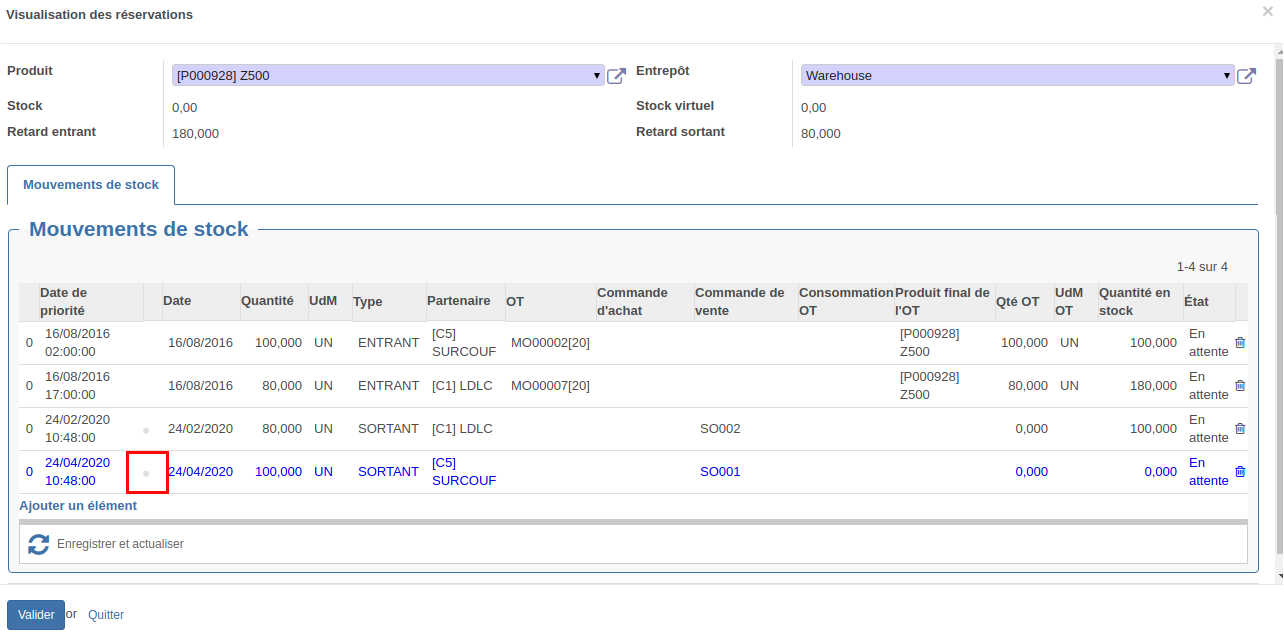

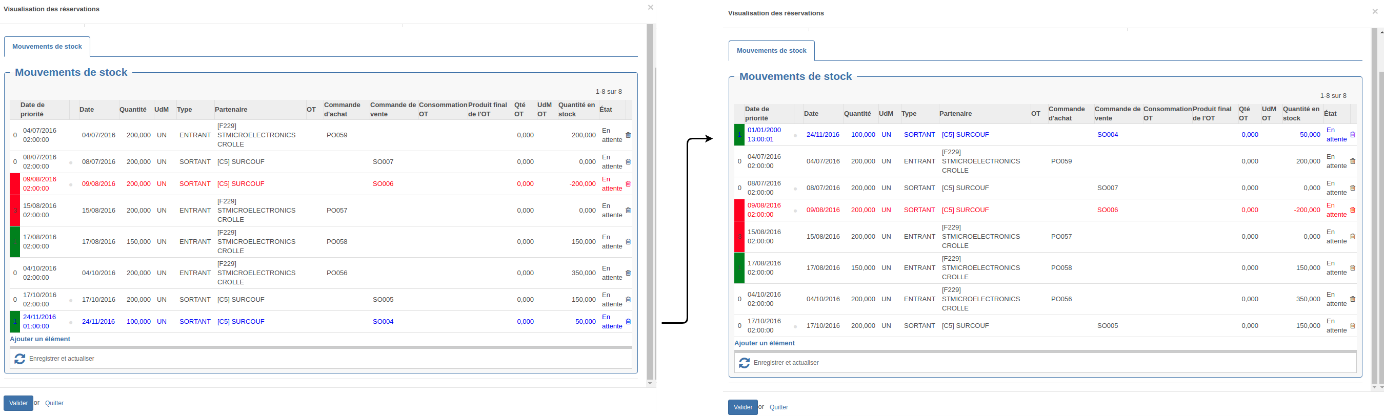

L’assistant présente l’ensemble des mouvements entrant et sortant lié au produit. Ils sont ordonnés par date de priorité. La visualisation de l'ensemble des mouvements permet de se rendre de l'impact que la modification d'une priorité engendre. Seules la date de priorité des mouvements sortant est modifiable. Pour agencer l'ordre de priorité, il faut faire un glisser / déposer d'un mouvement grâce au point identifier par le cadre rouge sur l'image ci-contre.

La ligne bleue correspond au mouvement depuis lequel vous avez ouvert d'assistant.

Après avoir déplacer votre mouvement, les dates de priorité s’actualisent, les couvertures de stock aussi.

Sur l'exemple ci-dessous, le produit initialement prévu pour le 24 novembre 2016 (date de priorité) est maintenant prioritaire sur le reste (car sa date est au 01/01/2000). La première réception couvrira en priorité ce mouvement puis les autres.

Rangement et sortie de produit

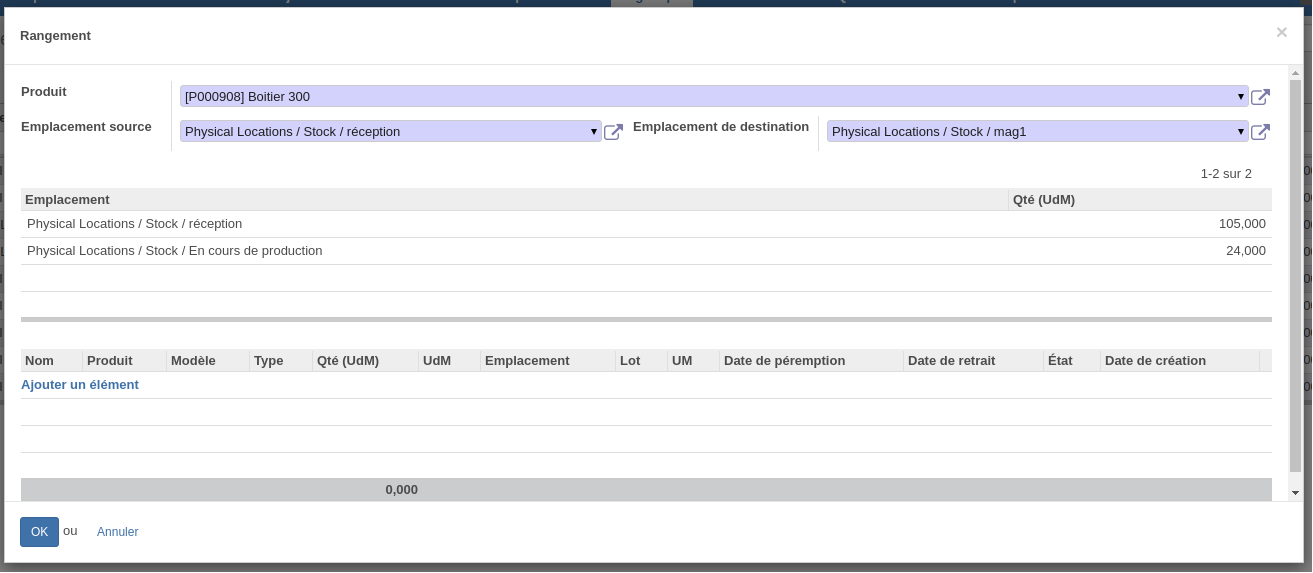

Lié au module Stockage, le sous-menu Logistique / Rangement / Rangement de produit permet de déplacer un produit d'un emplacement à un autre.

Exemple : on déplace le produit Planche de l'emplacement de réception à l'emplacement de stockage.

La liste sous les champs à renseigner fait référence aux emplacements contenant le produit.

Lorsqu'un produit suivi par étiquette est sélectionné, l'assistant s'adapte : la quantité disparaît au profit d'un cadre permettant d'ajouter les étiquettes à déplacer.

Attention, l'emplacement source doit être sélectionné avant de chercher l'étiquette. Seules les étiquettes présentes dans l'emplacement correspondant sont affichées.

La quantité de l'étiquette n'est pas modifiable : le traitement déplace toute l'étiquette d'un coup.

Transfert inter entrepôt

Dans une gestion multi-entrepôts, dans le cas de sous-traitance, il est nécessaire de déplacer des produits d'un entrepôt à un autre. Il n'est pas possible de faire directement un mouvement entre deux emplacements de deux entrepôts différents car un mouvement appartient à un et un seul entrepôt. Open-Prod intègre donc la notion de transfert, qui est différente de la notion de mouvement. On parlera de transfert entre entrepôts et de mouvements entre emplacements d'un entrepôt.

Fonctionnement

L'échange de produits entre entrepôts passe par un « emplacement de transit ». Cet emplacement de transit est un emplacement spécial puisqu'il n'appartient pas à un entrepôt. Open-Prod va utiliser cet emplacement pour réaliser les « mouvements » de produits d'un entrepôt à un autre (cf. schéma ci-contre).

Un transfert peut s'effectuer manuellement via une demande de transfert, ou automatiquement sans que l'utilisateur ne s'en rende compte, comme dans le cas d'une sous-traitance.

-

Un mouvement sortant lié à un bon de livraison vers l'emplacement virtuel de transit ;

-

Un mouvement entrant lié à un bon de réception dans le deuxième entrepôt depuis l'emplacement de transit.

Le transfert possède un Workflow très simple avec deux états. Tant que le transfert est en brouillon, il est modifiable ; dès l'instant où il est terminé, plus aucune modification n'est possible. Le transfert passe à l'état terminé dès qu'un mouvement lui est associé.

Le transfert possède un Workflow très simple avec deux états. Tant que le transfert est en brouillon, il est modifiable ; dès l'instant où il est terminé, plus aucune modification n'est possible. Le transfert passe à l'état terminé dès qu'un mouvement lui est associé.

Création rapide

Un transfert peut rapidement être créé en cliquant sur Création rapide de transfert dans le menu Stock / Approvisionnement. Le menu ouvre un assistant (cf. ci-dessous) dans lequel l'utilisateur renseigne le produit qui sera transféré, la quantité en unité de mesure à transférer, l'entrepôt de départ et l'entrepôt de destination du produit.

Le même assistant existe également pour ajouter plusieurs produits en une fois au transfert.

Plusieurs champs complémentaires sont disponibles :

-

Facturable : si l'option est cochée, les bons de réception et de livraison générés porteront un état de facturation doit être facturé ;

-

Partenaire : partenaire lié au transfert ;

-

Date : date à laquelle le transfert se fait. Elle se complète automatiquement à la validation si le champ est laissé vide ;

-

Prix : prix du transfert qui sera facturé si le mouvement est facturable ;

-

Mouvements synchronisés : si l'option est cochée, le traitement d'un des deux bons (livraison et réception) entraînera le traitement de l'autre. Ceci fonctionne aussi en cas d'annulation. L'utilisateur devra traiter manuellement la livraison depuis l'entrepôt de départ. Cette option se coche automatiquement à la validation de l'assistant si l'option terminer automatiquement est cochée ;

-

Terminer automatiquement : si l'option est cochée, le BR et le BL générés par la demande de transfert seront traités automatiquement à la validation du transfert. Lorsque l'option est active, elle active automatiquement l'option mouvements synchronisés à la validation de l'assistant.

Si le bon de réception est validé automatiquement (options mouvements synchronisés ou terminer automatiquement), le champ bon de réception externe contiendra l'indication « Demande de transfert validée automatiquement »).

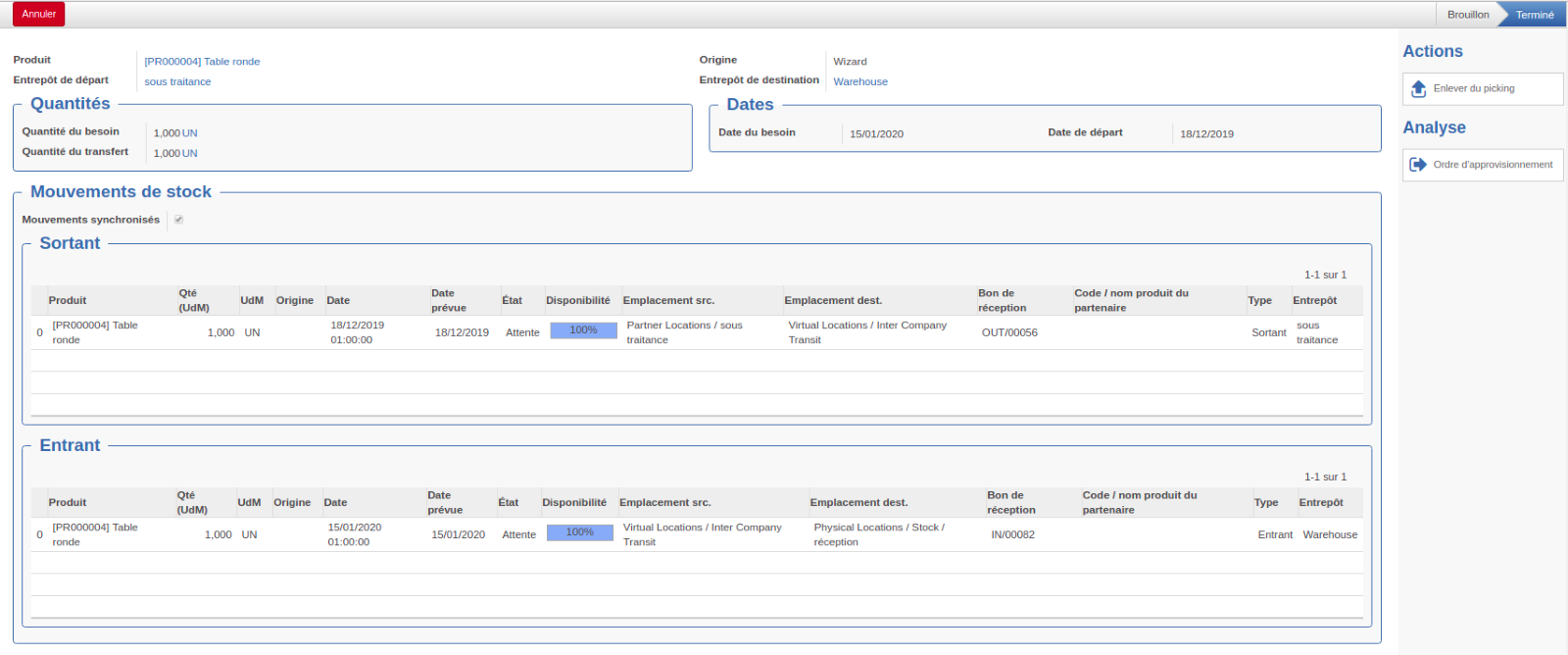

Le formulaire de demande de transfert

Après une création rapide de transfert, le formulaire de la demande de transfert s'affiche (voir ci-dessous). Les demandes peuvent également être crées depuis le menu Demande de transfert en cliquant sur le bouton Créer. Le formulaire se compose d'un en-tête et de trois cadres : Quantités, Dates et Mouvements de stock.

En-tête

En-tête

L'en-tête reprend les informations principales de la demande de transfert : le produit qui sera transféré, la quantité en unité de mesure à transférer, l'entrepôt de départ et l'entrepôt de destination du produit.

On retrouve en plus l'origine de la demande de transfert, qui se complète automatiquement dans certain cas, lors d'une création avec l'assistant par exemple.

Cadre Quantités

Ce cadre indique la quantité du besoin à l'origine de la demande et la quantité du transfert. C'est cette dernière qui sera prise en compte pour générer les bons de livraison et de réception.

Ces deux champs sont pour la plupart du temps identiques : lorsque la demande est générée depuis l'assistant, la quantité saisie est propagée dans les deux champs. Mais elle peut différer dans certains cas.

Exemple : lors d'une demande de transfert pour un ordre de fabrication en sous-traitance incluant des pertes de production, la quantité du transfert sera calculée automatiquement en fonction de la quantité du besoin compte tenu du taux de perte.

L'unité de mesure est automatiquement propagée de la fiche produit pour les deux champs.

Cadre Dates

Ce cadre indique la date du besoin, à laquelle la matière première doit être dans le nouvel entrepôt, et la date de départ à laquelle le produit part du premier entrepôt.

Ces deux champs sont automatiquement remplis avec la date du jour, mais restent modifiables.

Cadre Mouvements de stock

Ce cadre contient la liste des mouvements sortants avec le BL associé au transfert, et la liste des mouvements entrants avec le bon de réception associé au transfert. Si l'option Mouvements synchronisés est cochée, le traitement de l'un des bons (validation, annulation, …) entraînera automatiquement le traitement de l'autre.

Actions et analyse

Lorsque le transfert est créé manuellement, les boutons d'actions sur la droite de l'écran permettent de créer les mouvements.

-

Affecter à un picking affecte le mouvement sortant à un bon de livraison préexistant. Un assistant propose alors de sélectionner un bon de livraison parmi ceux associés au produit existant. Le mouvement entrant sera créé automatiquement.

L'en-tête doit être rempli pour pouvoir utiliser l'action. -

Créer bon de transport crée un nouveau bon de réception et un bon de livraison correspondant aux informations indiquées dans l'en-tête.

-

Changer en achat transforme le transfert en achat. Cette action est utile dans le cas d'un transfert qui ne peut finalement pas être effectué : besoin en produit dans les deux entrepôts au même moment, impossibilité de tenir les délais de transfert, ... Le bouton ouvre une fenêtre de création rapide d'achat préremplie avec les informations de transfert pour générer un achat. La demande de transfert est quant à elle annulée automatiquement.

Le bouton d'analyse Ordre d'approvisionnement affiche la liste des approvisionnements liés au transfert, s'il y en a eu.

Action vue liste

Dans la vue liste il est possible de fusionner les demandes de transferts, cela conservera les différentes demandes de transferts (car un transfert est lié à un produit) mais cela affectera les différents mouvements au sein des transferts à un seul BL (qu'il faut choisir lors de la fusion) et à son BR lié.

Une fois les mouvements créés, les bons de réception et de livraison sont visibles dans les vues liste des réceptions (Logistique / Bon de réception) et des livraisons (Logistique / Bon de livraison). La colonne Origine indique « Demande de transfert », ce qui les rend facilement identifiables. La gestion du bon de livraison et de réception se fait ensuite de manière classique. Dans les bons de réception, le champ bon de réception externe indique « Demande de transfert validée automatiquement » si le bon a été validé en même temps que le bon de livraison.

Le retour d'un transfert n'est possible que sur le mouvement entrant du transfert. À la réouverture, le système régénère une demande de transfert depuis l'entrepôt de destination vers l'entrepôt de départ. De la même sorte un retour prévu créé un deuxième transfert depuis l'entrepôt vers l'entrepôt de destination.

Facturation du transfert

Lorsque l'option Facturable est cochée dans la demande de transfert, les bons de livraison et de réception portent l'état « Doit être facturé » et le bouton Créer facture s'affiche dans les formulaires. Au clic sur le bouton, un assistant s'affiche pour sélectionner le type de facture à générer (illustration à gauche).

Le type de document généré doit rester cohérent avec le type du partenaire.

Délai inter-entrepôts

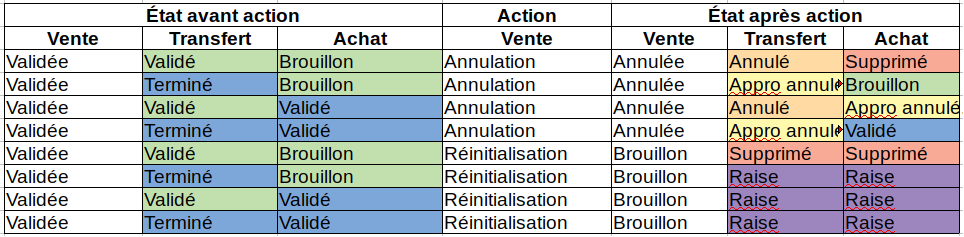

Annulation et réinitialisation de besoin lié à un transfert

Dans le cadre d'une vente de négoce sur un entrepôt générant automatiquement des transferts, plusieurs cas de figures peuvent se présenter en fonction de l'état du transfert, de l'état de l'achat, de l'action choisie, etc... La matrice ci-contre renseigne les différents cas de figures possibles ainsi que leur incidence. Un transfert est validé quand il est à l'état "Terminé", il est terminé quand les BL et BR liés sont terminés.

Application logistique

Principe et fonctionnalités

L'application logistique intègre encore un peu plus l'ERP au cœur de la logistique en faisant office d'interface avec les terminaux mobiles (voir image ci-contre) équipé d'un scanner de codes-barres. L'utilisateur ne dépend plus d'un poste informatique fixe mais génère les flux de là où il se trouve : préparation de commande, mouvements de stocks, éditions d'étiquettes, inventaire, ...

L'application est synchronisée en temps réel avec Open-Prod : les actions effectuées avec le terminal sur l'application sont directement visibles dans le système. Elle couvre une grande partie des opérations logistiques.

Configurations

Dans l'application logistique, il est possible de limiter les accès sur le terminal à certaines applications seulement, en fonction de l'utilisateur. Pour cela, il faut paramétrer les droits d'accès dans le sous-menu Stock / Configuration / Configuration Appli Logistique. Celui-ci donne accès à une vue liste (voir ci-contre) de l'ensemble des fonctionnalités présentes dans l'application.

Chaque ligne correspond aux droits d'une fonctionnalité : un clic dessus ouvre le formulaire (voir ci-contre). L'en-tête contient :

-

Le numéro de séquence qui va définir l'ordre d'apparition des fonctionnalités ;

-

Le nom de la fonctionnalité ;

-

Les utilisateurs autorisés à utiliser la fonctionnalité.

Pour ajouter un droit, cliquer sur Modifier et sélectionner les utilisateurs autorisés dans le cadre dédié. Il est possible d'ajouter plusieurs utilisateurs. Pour autoriser un utilisateur sur plusieurs fonctionnalités en un clic, il est possible de recourir à l'édition en lot.

Installation de l'application et configuration initiale du terminal

-

Installer l'application logistique sur le terminal depuis un fichier au format « .apk ».

-

La première interface de préférences (ci-contre) s'affiche : renseigner une adresse de serveur du type http://votre_adresse_IP:8068.

-

Sélectionner la base de données de travail (encadré rouge sur l'image ci-contre) puis cliquer sur Sauvegarder.

-

Renseigner les identifiants que l'utilisateur utilise pour se connecter à cette base, puis cliquer sur connexion.

-

L'interface avec les applications autorisées s'affiche.

Connexion quotidienne sur le terminal

L'interface de connexion (ci-contre) s'ouvre. L'utilisateur saisit ses identifiants puis clique sur Connexion. L'interface avec les applications s'affiche.

Liste des applications

L'application logistique permet de réaliser de nombreuses actions logistiques. Leur utilisation est décrite ci-dessous.

Mouvement d'étiquette

Ce mouvement s'enregistre soit en rentrant à la main le nom de l'étiquette et celui du nouvel emplacement, soit en scannant le code-barre de l'étiquette puis celui de l'emplacement. L'étiquette sera alors déplacée dans cet emplacement.

Rangement de produit

L'utilisateur renseigne d'abord le nom du produit, puis la quantité à déplacer, l'emplacement source et l'emplacement de destination. Le produit et les emplacements peuvent être scannés. La quantité de ce produit sera déplacée dans l'emplacement de destination.

Attention, il ne peut être effectué que sur des produits non suivis par étiquettes.

Clôture d'étiquette

L'utilisateur renseigne/scanne l'étiquette. À la validation, la quantité passe à 0 et l'étiquette devient inactive.

Équilibrage

L'utilisateur indique le nom de l'étiquette puis renseigne la nouvelle quantité. L'étiquette sera mise à jour à la validation.

Inventaire produits

L'utilisateur renseigne/scanne l'ID de l'inventaire créé dans l'ERP correspondant à l'inventaire à effectuer puis le code du produit et la quantité présente. Enfin, il indique/scanne l'emplacement dans lequel le produit se trouve.

À la validation, l'interface se vide pour traiter le produit suivant. Cliquer sur Terminer pour terminer l'inventaire.

Inventaire étiquette

L'utilisateur renseigne/scanne l'ID de l'inventaire d'étiquettes créé dans l'ERP correspondant à l'inventaire à effectuer, puis l'étiquette. La quantité restante est soit saisie manuellement, soit calculée automatiquement en cochant Quantité automatique. Enfin, l'utilisateur renseigne/scanne l'emplacement dans lequel l'étiquette se trouve.

À la validation, l'interface se vide pour traiter le produit suivant. Cliquer sur Terminer pour terminer l'inventaire.

Création d'UM

Prérequis : un modèle d'UM doit exister dans l'ERP avant de commencer (sous-menu Stock / Configuration / Modèle d'étiquette). L'utilisateur sélectionne un modèle d'UM puis indique les étiquettes à ranger à l'intérieur de l'UM. Celle-ci contiendra donc la liste des UC sélectionnées.

Mouvement d'UM

L'utilisateur renseigne/scanne le nom de l'UM et celui de l'emplacement dans lequel l'UM sera rangée. L'ensemble des UC comprises dans l'UM seront déplacées dans cet emplacement.

Préparation de BL

L'utilisateur renseigne/scanne l'ID du mouvement correspondant à la livraison. Cet ID ou code-barre se trouve sur le document de préparation de BL à imprimer depuis le BL. Il indique/scanne ensuite le nom des étiquettes à affecter à celui-ci. Après le traitement, le BL contiendra la liste des étiquettes sélectionnées.

Impression d'étiquette

L'utilisateur lance simplement l'impression après avoir renseigné le nom de l'étiquette. La connexion avec l'imprimante doit impérativement être fonctionnelle.

Information sur le produit

En rentrant le code d'un produit, l'application retourne tous les emplacements où se trouve le produit et les quantités correspondantes.

Affectation d'UM

L'utilisateur indique le nom de l'UM puis le nom des étiquettes à affecter. Le principe est identique à la création d'UM. Tous les champs peuvent être scannés.

Division d'étiquette

Pour rappel, une division consiste à séparer une étiquette en plusieurs étiquettes. Par exemple, on peut avoir un carton de 15 correspondant à une étiquette de 15 qu'on souhaite diviser en 3 étiquettes de 5.

L'utilisateur indique/renseigne le nom de l'étiquette et choisit la méthode de division de l'étiquette parmi les deux proposées :

-

Classique : elle consiste à affecter une partie des produits à une nouvelle étiquette. L'utilisateur indique la quantité restante qui doit rester dans la première étiquette. L'assistant indique l'unité de mesure (UdM) du produit de l'étiquette, et la quantité d'origine (quantité initiale du produit dans l'étiquette). L'option Imprimer label permet d'imprimer les nouvelles étiquettes.

-

Égale : la division se fait à parts égales. L'utilisateur indique le nombre d'étiquettes à obtenir. L'assistant indique la quantité d'origine.

Dans les deux cas, l'option Imprimer label permet d'imprimer les nouvelles étiquettes.

Transfert

L'utilisateur renseigne/scanne simplement l'emplacement source et l'emplacement de destination. Tous les produits de l'emplacement source seront transférés dans l'emplacement de destination.

Gestion de la traçabilité - Action étiquette

Sur la droite de l'écran de la vue formulaire des étiquettes, un ensemble de boutons d'actions permettent de lancer des traitements pré-paramétrés. Certaines actions diffèrent en fonction du type de l'étiquette.

L'étiquette UC

Les traitements pré-paramétrés des étiquettes se divisent en deux groupes : les actions et les analyses (illustration ci-contre).

Les actions permettent de modifier les étiquettes :

-

Mouvement : déplace une étiquette vers un nouvel emplacement. Un assistant s'affiche pour renseigner le nouvel emplacement de l'étiquette. En cliquant sur OK, l'étiquette sera rangée dans ce nouvel emplacement ;

-

Affecter UM : associe l'étiquette à une UM. Un assistant s'affiche pour sélectionner l'UM d'affectation. En cliquant sur OK, l'étiquette sera affectée à l'UM ;

-

Division : comme sur l'application logistique, cette action permet de séparer l'étiquette en plusieurs. Il existe deux méthodes de division : la méthode classique et la méthode à parts égales (split). L'utilisateur sélectionne la méthode de division et clique sur OK.

- Pour la division classique, qui consiste à affecter une partie des produits à une nouvelle étiquette, l'utilisateur indique la quantité qui doit rester dans l'étiquette en question. L'assistant indique l'unité de mesure (UdM) du produit de l'étiquette, et la quantité d'origine (quantité initiale du prdoduit dans l'étiquette). L'option Imprimer étiquette permet d'imprimer les nouvelles étiquettes.

- Pour la division à parts égales, l'utilisateur indique le nombre d'étiquettes à obtenir. On retrouve la quantité d'origine et la case Imprimer étiquette dans l'assistant ; -

Équilibrage : cette action permet d'indiquer la nouvelle quantité de l'étiquette. Par exemple, une étiquette contenait 5 produits mais on se rend compte qu'elle n'en contient plus que 2, et on souhaite ajuster la quantité. Dans l'assistant qui s'affiche, une vue liste contenant l'étiquette à ajuster permet de renseigner la nouvelle quantité dans l'unité de mesure et dans la seconde unité s'il y a lieu. Le champ Emplacement permet de déplacer l'étiquette vers un nouvel emplacement : il a le même effet que l'action « Mouvement » ;

-

Fermer (Clôturer) : passe la quantité d'une étiquette à zéro et la rend inactive. L'étiquette n'aura plus d'impact sur le stock.

-

Recalculer : action « administrateur » qui sert à calculer la quantité de l'étiquette s'il y a eu des modifications manuelles dans les mouvements ;

-

Modifier les attributs : modifie les attributs associés à l'étiquette si celle-ci en possède. Un assistant s'affiche pour renseigner les nouveaux attributs.

L'ensemble de ces actions se retrouvent sur la vue liste dans le menu des actions. Il est nécessaire de sélectionner les étiquettes à traiter avant de lancer une action.

Les boutons d'analyse simplifient l'accès à des informations relatives aux étiquettes :

-

Mouvements de stock : ouvre la vue liste des mouvements associés à l'étiquette ;

-

Imprimer étiquette : lance l'impression de l'étiquette en direct sur le serveur d'impression ;

-

Traçabilité amont : ouvre une vue liste des sous-produits contenus dans l'étiquette. Cela va permettre de suivre la provenance de l'étiquette et ce qu'elle contient. La vue liste se décompose en deux parties : l'état des sous-produits au moment « t » et l'état initial de ces sous-produits. La colonne Origine indique la provenance des étiquettes utilisées. Pour recalculer cette liste, il faut cliquer sur le bouton Calculer la traçabilité. Elle indiquera tous les produits et toutes les étiquettes qui ont pu être utilisés pour réaliser le produit associé à l'étiquette.

-

Traçabilité aval : ouvre une vue liste, similaire à la traçabilité amont. Elle indiquera tous les produits et toutes les étiquettes qui ont pu consommer/utiliser le produit associé à l'étiquette ;

-

Calculer la traçabilité : affiche la liste des produits et étiquettes utilisés pour créer le produit lié à l'étiquette dans l'onglet Traçabilité de la vue formulaire. Seule la traçabilité amont sera affichée.

-

Liste de traçabilité : ouvre une vue liste identique à celle de l'onglet « Traçabilité » qui contient les informations sur la traçabilité amont et aval du produit de l'étiquette. Voir ci-dessus pour l'explication des traçabilités amont et aval.

L'étiquette UM

Pour les UM, on retrouve certaines actions comme le mouvement, l'équilibrage, la clôture, le recalcul ou la modification des attributs. Des actions spécifiques sont également disponibles (voir ci-contre) :

-

Affecter UC : associe des UC à une UM. C'est donc l'inverse de l'action Affecter UM. Un assistant s'affiche pour sélectionner le nom des UM en cliquant sur Ajouter un élément. On sélectionne ensuite les étiquettes à affecter, avant de cliquer sur Sélectionner ;

-

Affecter un produit : associe un produit non suivi par étiquette à une UM. Un assistant s'affiche pour renseigner le nom du produit et l'emplacement dans lequel il se trouve. Il faut ensuite renseigner la quantité à déplacer ;

-

Vider UM : dissocie tous les produits et toutes les étiquettes associés à l'UM ;

-

Transférer UM : cette action permet d'associer l'ensemble des produits et des étiquettes associés à une UM à une autre UM. L'UM de départ sera donc vidée. Cette action ouvre un assistant pour sélectionner la nouvelle UM.

Il est possible de mettre des étiquettes et des produits dans une UM.

Les boutons Vider UM et Transférer UM disparaissent si l'UM est vide.

Les UM ne possèdent qu'un seul bouton analyse : Imprimer étiquette. Il fonctionne de la même manière que pour les UC.

-

Consommation d'étiquette : cette action permet d'effectuer une consommation d'étiquette sans passer par le menu Production. L'action affiche un assistant dans lequel on renseigne le nom de l'étiquette à consommer, et la Quantité consommée. Si la case Imprimer est cochée, l'étiquette sera réimprimée avec la nouvelle quantité ;

-

Retourner étiquette de production : équilibre une étiquette. Le fonctionnement est semblable à l'action Équilibrage des vues formulaires (détaillée plus haut).

-

Split d'étiquette : divise une étiquette. Le fonctionnement est semblable à l'action Division des vues formulaires (détaillée plus haut).

Gestion de la traçabilité - Affectation UM

Il existe deux manières d'affecter des produits à une UM existante dans l'ERP :

-

En utilisant les boutons actions de la vue formulaire ;

-

Via le sous-menu Logistique > Rangement > Affecter un produit à une UM.

Pour rappel, une UM est une étiquette dans laquelle sont rangés plusieurs produits ou étiquettes, pour faciliter leur gestion.

L'affectation peut être vérifiée dans l'onglet « Produits sans étiquette » de la vue formulaire de l'UM.

Gestion de la traçabilité - Création UM

Pour les gérer les Unités de Manutention (UM), il est possible de créer des étiquettes de manutention (étiquettes de type UM) : cette fonction est accessible par le sous-menu Logistique > Actions UM > Créer étiquette UM.

La gestion des UM est régie par un droit à configurer dans la fiche utilisateur : "Afficher les UM" dans la section "Droits de la logistique".

Au clic sur OK, la vue formulaire de l'étiquette s'ouvre.

Gestion de la traçabilité - Vue formulaire étiquette

Comme tout élément d'Open-prod, les étiquettes ont une vue formulaire. Cette vue diffère légèrement entre une étiquette d'Unité de Consommation (UC) et une étiquette d'Unité de Manutention (UM).

L'étiquette UC

La vue formulaire de l'étiquette UC (voir ci-dessous) se compose d'un entête, d'un cadre Impression et de deux onglets « Attributs » et « Traçabilité ».

Entête

L'entête est composé des champs suivants :

-

Nom : identifiant unique de l'étiquette. Il peut s'agir d'un numéro incrémental qui se génère au moment d'une réception, d'un split (division), d'une production... L'utilisateur peut aussi forcer le nom de l'étiquette lors de la génération d'une étiquette (réception ou production) ;

-

Produit : produit rattaché à l'étiquette ;

-

Emplacement : emplacement dans lequel l'étiquette est rangée. Il se modifie automatiquement lorsqu'on déplace l'étiquette ;

-

Qté (UdM) : quantité de produits contenus dans l'étiquette ;

-

Premier mouvement : référence de l'action qui a généré le premier mouvement de l'étiquette (réception, production...). Ce mouvement est l'origine de l'étiquette.

-

Modèle : modèle de l'étiquette ;

-

Lot : lot auquel l'étiquette appartient. Une étiquette est obligatoirement rattachée à un lot. Dans le cas où l'étiquette est utilisée comme un numéro de lot, l'information est redondante ;

-

Entrepôt : entrepôt dans lequel se trouve l'étiquette ;

-

UdM : unité de gestion en stock du produit associé à l'étiquette. Cette unité est remontée de la fiche produit à la création de l'étiquette ;

-

Dernier mouvement : référence de l'action qui a généré le dernier mouvement de l'étiquette (mouvement entre deux emplacements, consommation, production...) ;

-

Type : type de l'étiquette (Unité de Conditionnement ou Unité de Manutention). L'UC est utilisée pour gérer le produit de façon unique, par carton (numéro de carton) ou par lot. L'UM est une unité de manutention. Elle peut être liée à plusieurs UC ou à une quantité de produits ;

-

UM : nom de l'UM à laquelle l'étiquette appartient (le cas échéant). Ce champ disparaît si l'étiquette est de type UM ;

-

Quantité imprimée : quantité initiale de produit lors de la création de l'étiquette.

Cadre Impression

Ce cadre regroupe les informations liées à l'impression de l'étiquette en direct depuis l'ERP sur le serveur d'impression. Les champs suivants y sont renseignés si une impression a eu lieu :

-

print user : utilisateur qui a réalisé l'impression ;

-

print nb : nombre d'étiquettes imprimées ;

-

print date : date à laquelle l'étiquette a été imprimée.

Onglets « Attributs », « Documents » et « Traçabilité »

L'onglet « Attributs » va rassembler l'ensemble des attributs associés à l'étiquette avec leur valeur. Pour rappel, les attributs sont définis dans la fiche produit (onglet « Traçabilité ») et la valeur est renseignée (en fonction de leur paramétrage) au moment de l'achat, de la réception, de la production...

L'onglet « Documents » permet d'associer un ou plusieurs documents de la GED à une étiquette.

L'onglet « Traçabilité » contient un paramètre Traçabilité globale qui permet de suivre le fonctionnement ci-contre.

L'étiquette UM

La vue formulaire de l'étiquette UM (voir ci-dessous) diffère un peu de l'UC. Elle se compose d'un entête, de deux cadres (Conditionnement et Impression) et de deux onglets (« Étiquettes UC » et « Produits sans étiquette »).

Entête

Dans l'entête, un champ supplémentaire UM parente indique le nom de l'UM à laquelle l'étiquette appartient (s'il y a lieu).

Cadre Conditionnement

Ce cadre permet de définir les dimensions de l'unité de manutention :

-

Le conditionnement utilisé (format de manutention) : palette, carton, container, ...

-

Les dimensions du conditionnement : longueur (cm), largeur (cm), hauteur (cm). Ces trois champs sont propagés du conditionnement après sélection. Le volume (m³) est calculé en fonction des trois champs précédents, mais il peut être modifié pour adapter le volume au fur et à mesure de l'utilisation de l'UM ;

-

Le poids brut et le poids net : le premier correspond au poids de l'ensemble des produits avec le poids du conditionnement, le second au poids de l'ensemble des produits sans le poids du conditionnement.

Onglets « Étiquettes UC », « Produits sans étiquettes » et « Documents »

L'onglet « Étiquettes UC » contient la liste des étiquettes contenues dans l'UM.

L'onglet « Produits sans étiquette » contient la liste des produits contenus dans l'UM avec leur quantité et leur unité de mesure.

L'onglet « Documents » permet d'ajouter des documents de la GED et de les lier à une UM.

Actions étiquettes

La partie droite de l'écran contient des boutons d'actions pour accélérer les traitements. La page Action étiquette détaille ces actions.

Gestion de la traçabilité - Vue liste étiquette

Pour rappel, on distingue deux types d'étiquettes : les UC (Unité de Conditionnement) qui sont attribuées à un produit, et les UM (Unité de Manutention) qui peuvent être associées à un ensemble de produits ou d'étiquettes UC–les UM servent principalement à la manutention. La traçabilité par étiquette s'active dans les fiches de produits, onglet « Traçabilité ».

Description de la vue liste d'étiquettes

Par défaut, la vue liste contient les champs suivants :

-

Nom de l'étiquette

-

Produit qui lui est associé

-

Modèle d'étiquette

-

Type d'étiquette (Unité de Conditionnement ou Unité de Manutention)

-

Qté (UdM) de produits qu'elle contient

-

UdM ou unité de mesure utilisée

-

Emplacement où se situe l'étiquette dans l'entreprise

-

Lot auquel elle est rattachée

-

UM à laquelle l'étiquette est rattachée (le cas échéant)

-

Date de péremption du produit

-

Etat de l'étiquette indique son statut actuel :

-

Brouillon : l'étiquette est modifiable mais non attribuée

-

Disponible : l'étiquette est attribuée à un produit et est dans le stock

-

Affectée : l'étiquette est affectée, par exemple à un picking

-

Contrôle : l'étiquette se trouve dans l'emplacement de contrôle

-

Quarantaine : l'étiquette se trouve dans l'emplacement de quarantaine

-

Inactive : l'étiquette a été consommée ou livrée. Elle n'a plus d'impact sur le stock mais on en conserve une trace informatiquement.

Il est également de procéder à un équilibrage des étiquettes à partir de cette liste en cliquant sur l'icône

La liste des étiquettes est très utile pour effectuer des éditions en lot sur une sélection d'étiquettes. Les filtres et regroupements permettent de sélectionner les étiquettes ciblées pour les imprimer ou les éditer. Le bouton permet, entre autres, de réaliser des mouvements d'étiquettes, des modifications d'attributs, des affectations à des UMs... sans avoir besoin d'ouvrir le formulaire de chaque étiquette.

Gestion de la traçabilité - Vue formulaire lot

La vue formulaire d'un lot contient une entête, un onglet étiquettes, un onglet attributs ainsi qu'un onglet documents.

Entête

L'entête est composé des champs suivants :

Produit : produit rattaché au lot ;

Traçabilité globale : de la même manière que pour les étiquettes, ce champ permet de remonter tous les lots de matières premières utilisés lors de toutes les déclarations dans l'OT et non pas juste les lots de matières premières de la déclaration ayant créé le lot actuel de produit fini ;

Actif : permet de clôturer le lot, il ne sera plus visible dans les différents vues listes, sélections, etc...

Réinitialiser le prix à zéro si le stock passe à zéro : si le champ est coché, que le stock du lot passe à zéro, et que le lot est de retour en stock avec un prix à zéro, il sera alors valorisé à zéro. Néanmoins si cela se passe dans le même mois alors le lot ne sera pas valorisé à zéro mais conservera son prix valorisé du mois ;

Numéro de lot fournisseur : numéro du lot matière du fournisseur, permet de faire le lien entre la traçabilité informatique (i.e. le lot Open-Prod) et la traçabilité réelle (i.e. le vrai lot de matière) ;

Société : société courante.

Étiquettes

Cet onglet remonte toutes les étiquettes associées au lot (s'il y en a).

Attributs

Cet onglet comporte une liste des différents attributs associés au lot ainsi que leur valeur. Ces attributs sont modifiables via l'action Modifier les attributs.

Documents

Il est possible d'associer au lot différents documents, en lien avec la GED d'Open-Prod, ces documents seront alors renseignés dans cette liste.

Actions

Modifier les attributs : permet de changer ou d'ajouter des attributs au lot.

Traçabilité amont : permet d'afficher les composants du lot, ainsi que les différentes étapes et transformation amonts.

Traçabilité aval : permet d'afficher les produits dans lesquels ce lot a été utilisé, ainsi que les différentes étapes et transformations avals.

Module complémentaire- Frais additionnels

Le module Frais additionnels permet à l'utilisateur d'ajouter des frais supplémentaires à divers endroits d'Open-Prod comme des frais de gestion côté achats, des frais de production côté production, des frais de transport, douane, et d'autres encore. L'utilisateur peut choisir pour chaque ligne de frais s'il veut ou non inclure la ligne de frais dans la valorisation, dans le prix de revient de la nomenclature et/ou dans le prix de revient des achats.

La valeur réelle d'un produit est son coût de revient (qu'il s'agisse d'un produit fabriqué ou acheté) + les frais annexes si on décide de les inclure.

Grâce à ce module, vous pourrez donc pour chaque ligne d'achat, pour chaque nomenclature définir des frais qui viendront s'ajouter dans le mouvement entrant (dans la réception ou dans la production). Ils impacteront ensuite (si c'est coché) votre valorisation. Ajouter des frais dans l'achat ou dans la nomenclature permet d'anticiper le travail qui devra être fait par la suite, à savoir ajouter manuellement les frais dans les réceptions ou dans les productions.

Ajout de frais

L'installation du module ajoute le cadre ci-contre dans la fiche produit (onglet "Achats") et les nomenclatures (onglet "Coûts"). Les frais définis dans la fiche produit sont propagés aux lignes d'achats et seront ensuite propagés aux mouvements entrants en lien avec la ligne d'achat. Les frais de la nomenclature seront propagés dans le cadre "Gestion des frais dans l'onglet "Coûts" des futurs OFs en lien avec cette nomenclature. La somme des frais dans l'OF est égale aux Coûts des frais de l'OF (Onglet Coûts).

Vous pourrez alors renseigner vos différents frais en complétant les champs suivants :

-

La Catégorie de frais : cela peut être une catégorie de transport, une catégorie liée à la gestion de la production, ... Il est possible de créer les catégories que l'on souhaite en renseignant leur Nom.

-

Le Type :

-

Fixe unitaire : montant HT par pièce dans la devise exprimée dans le champ devise.

-

Fixe global : montant HT pour le nombre de pièces dans la série économique.

-

% Prix total : le montant des frais sera alors un pourcentage du montant de la ligne d'achat ou du prix de revient de la nomenclature.

-

% Prix composant : (uniquement pour une nomenclature) le montant des frais sera alors un pourcentage du montant indiqué dans le champ Prix total des composants dans l'onglet "Coût" de la nomenclature.

-

% Prix main d'œuvre : (uniquement pour une nomenclature) le montant des frais sera alors un pourcentage du montant indiqué dans le champ Prix de la première gamme dans l'onglet "Coût" de la nomenclature.

-

La Valeur : du montant ou du pourcentage

-

La Devise : uniquement si le Type est Fixe

Bilan

En ajoutant des frais lors de l'achat ou dans une nomenclature, vous impactez directement les mouvements entrants générés par une réception ou une production. En théorie, lors de la réception ou de la production, l'utilisateur n'aura plus à renseigner de frais puisque les frais auront déjà été pré-renseignés. Vous retrouverez les frais déclarés à l'achat, dans la nomenclature puis dans l'OF dans le mouvement lié au produit. Pour visualiser ces frais il faut ouvrir la vue formulaire du mouvement et regarder le champ qui s'appelle Prix pour les frais dans l'encadré Prix.

Ajout de frais supplémentaires (Frais réels)

En théorie, définir des frais dans l'achat ou dans la nomenclature permet d'anticiper la déclaration de frais. L'utilisateur n'aura alors pas à générer de frais à la réception ou à la production.

En pratique, il est courant que les frais ne soient pas connus à l'avance. Il faut donc pouvoir les ajouter après coup. L'ajout de frais se fait uniquement sur des mouvements terminés. L'ajout de frais après coup permet d'ajouter un imprévu comme des frais de douane (ceux-ci pouvant être liés à une facture ou non) ou des coûts de gestion de production, comme les infrastructures...

La déclaration de frais peut se faire dans la liste des bons de réception / livraison, la liste des mouvements entrants et/ou sortants (pour les frais de production). Il faut pour cela sélectionner les lignes dans lesquelles on veut déclarer des frais et cliquer sur Déclaration de frais dans Actions. Cela ouvre une fenêtre dans laquelle on vient définir les frais et leur montant.

Le fenêtre de déclaration de frais (ci-contre) contient un champ Type. Vous avez le choix parmi 3 possibilités :

-

Frais manuels : les frais sont ajoutés manuellement aux mouvements. Ce sont souvent des frais de gestion.

-

Frais manuel avec création de facture : les frais sont ajoutés manuellement et une facture fournisseurs sera créée en parallèle. Il faut alors sélectionner un fournisseur de type transporteur et le produit facturé. A utiliser pour des frais de transport.

-

Frais à partir d'une facture : Vous avez déjà reçu une facture que vous avez enregistrée dans Open-Prod. Vous pouvez ventiler une facture complète sur les mouvements en sélectionnant la facture à ventiler ou seulement une partie en sélectionnant la ligne de facture à ventiler. Le montant des frais sera égal à celui de la facture ou de la ligne de facture.

Ventilation des frais sur plusieurs mouvements

Lors d'une déclaration de frais, il faut saisir le montant total de frais. Open-Prod répartit les frais au moment de l'allocation (Bouton Allouer) proportionnellement à la valeur du mouvement. Pour allouer le montant aux mouvements, Open-Prod applique le calcul suivant :

Prix pour les frais = Prix théorique du mouvement * Qté (UdP) du mouvement / somme [Prix théorique des mouvements * Qté (UdP) des mouvements]

Compte tenu de la méthode de calcul, un message bloquant s'affichera si on tente d'effectuer une déclaration de frais sur un picking dont les mouvements ont un prix à 0.

Module complémentaire - Générateur d'emplacements

Le module Générateur d'emplacement de stock va permettre à l'utilisateur de créer des emplacements de stock rapidement. En effet, ce module va vous permettre de créer autant d'emplacement que d'allées et de rangées que vous le souhaitez à partir d'une seule fenêtre.

Il ajoute un sous-menu Générateur d'emplacements dans Stock/Configuration. La fenêtre ci-contre s'ouvre. Dans le champ Emplacement racine, il faut venir indiquer l'emplacement qui va contenir l'ensemble des emplacements à créer. Dans le cadre Niveaux ce sont les niveaux de stocks à créer qui sont présentés. La vue liste présente les champs suivants :

-

Niveau : c'est le niveau de stock dans l'emplacement.

-

Masque de code barre : c'est le masque du code barre. Par défaut, il est paramétré par %(niveau)s%(base)s.

-

Codes des emplacements : ce sont les différents codes des emplacements créées. Ils doivent être espacés de virgules.

En cliquant sur Ajouter un élément, une fenêtre s'ouvre contenant les mêmes éléments.

Attention au problème d'unicité des codes-barres. Il faut s'assurer qu'aucun code ne sera identique.

Module complémentaire - Géolocalisation des expéditions

Il peut être pratique de visualiser sur une carte les adresses des expéditions. Le module Géolocalisation des expéditions permet d'ajouter une vue cartographie sur les expéditions. C'est l'adresse (principale) de l'expédition qui est utilisée pour la localisation.

Utilisation

Le fonctionnement de la géolocalisation est le même que celui utilisé dans le module Géolocalisation des partenaires. Référez-vous à cette page pour connaître la configuration et le fonctionnement.

Module complémentaire - Création étiquette par l'avance

Le module Création d'étiquette avant production va permettre de créer des étiquettes avant même que le produit ne soit présent en stock. Il va donc permettre à l'utilisateur de gérer ses étiquettes avant la fin de la production. Un menu est créé dans Stock/Traçabilité/ Création étiquette par avance.

La fenêtre ci-dessous s'ouvre. Elle contient deux cadres : Étiquette UC et Étiquettes créées. Dans le cadre Étiquette UC, les champs suivants sont présentés :

-

Produit : c'est le nom du produit qui sera rangé sur l'étiquette.

-

Modèle d’étiquette : c'est le modèle d'étiquette utilisé.

Pour pouvoir le sélectionner il faut que dans sa fiche, le champ Générer les étiquettes à l'avance soit coché.

-

Lot : il est possible de rattacher les étiquettes à créer à un lot déjà existant. Il suffit de venir sélectionner le lot en question.

-

A imprimer : si la case est cochée, l'impression des étiquettes sera lancée à la validation.

Dans le sous-cadre Quantités, les champs suivants sont à renseigner :

-

Nombre d’étiquettes : c'est le nombre d'étiquette à créer.

-

Qté par étiquettes : c'est la quantité de produit que vous souhaitez mettre sur chaque étiquette.

Dans le sous cadre Code, les champs suivants sont indiqués :

-

Code automatique : si la case est cochée, les champs ci-dessous disparaissent et c'est le code paramétré pour le modèle qui est utilisé.

-

Préfixe : c'est le début du nom de votre étiquette.

-

Numéro de départ : c'est le chiffre à partir duquel les noms d'étiquettes commenceront. Le chiffre sera ensuite incrémenté de 1 à chaque étiquette.

-

Taille du numéro : c'est le nombre de chiffre que le numéro contiendra. Par exemple : si la taille est 2, le numéro affichera 01, 02, 03...

Le bouton Générer permet de créer les étiquettes renseignées dans le cadre.

Dans le cadre Étiquettes créées, la liste des étiquettes créées est affichée. En haut de cette liste, le champ Ordre de travail permet de réserver les étiquettes créées pour un ordre de travail spécifique.

Une fois les étiquettes générées, elles viennent s'indiquer dans l'onglet Déclaration de l'OT dans le cadre Étiquettes de production.

En installant le module Création d'étiquette avant-vente/Achat (Négoce), les champs Ligne de cde d'achat et Ligne de cde de vente permettent de réserver les étiquettes pour des achats ou des ventes.

En installant le module Création d'étiquette avant-vente/Achat (Négoce), les champs Ligne de cde d'achat et Ligne de cde de vente permettent de réserver les étiquettes pour des achats ou des ventes.

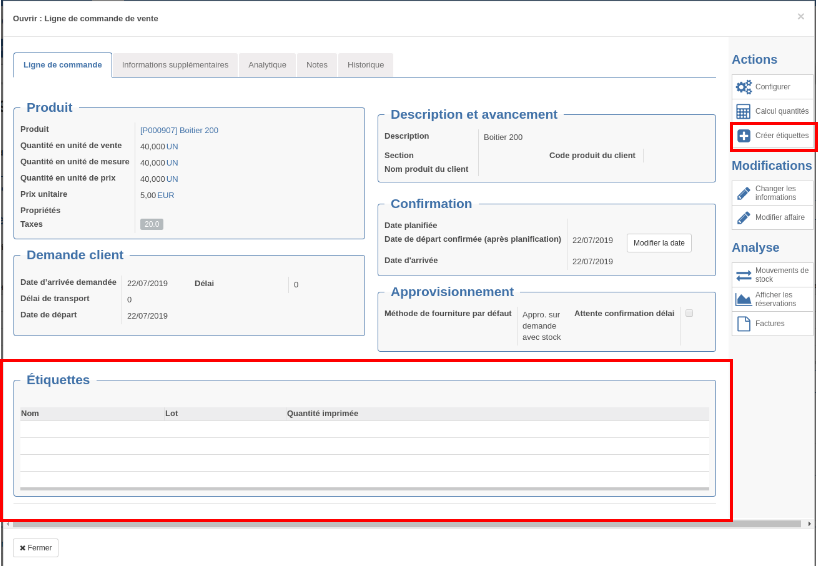

Ce module effectue quelques modifications sur les Achats/ Ventes. En effet, lorsqu'un produit suivi par étiquette sera acheté ou vendu, il sera possible de créer les étiquettes à l'avance. Sur la ligne de commande en question, une action Créer étiquette apparaît sur la droite. Cette action ouvre la même fenêtre que ci-dessus avec les champs du produit, du modèle ainsi que de la ligne de commande qui sont renseignés. Dans l'onglet Ligne de commande un cadre Étiquette vient s'ajouter dans lequel l'ensemble des étiquettes créées seront indiquées.

Module complémentaire - étiquette d'identification

Le module Création d'étiquette avant production va permettre de créer des étiquettes avant même que le produit ne soit présent en stock. Il va donc permettre à l'utilisateur de gérer ses étiquettes avant la fin de la production. Un menu est créé dans Stock/Traçabilité/ Création étiquette par avance.

La fenêtre ci-dessous s'ouvre. Elle contient deux cadres : Étiquette UC et Étiquettes créées. Dans le cadre Étiquette UC, les champs suivants sont présentés :

-

Produit : c'est le nom du produit qui sera rangé sur l'étiquette.

-

Modèle d’étiquette : c'est le modèle d'étiquette utilisé.

Pour pouvoir le sélectionner il faut que dans sa fiche, le champ Générer les étiquettes à l'avance soit coché.

-

Lot : il est possible de rattacher les étiquettes à créer à un lot déjà existant. Il suffit de venir sélectionner le lot en question.

-

A imprimer : si la case est cochée, l'impression des étiquettes sera lancée à la validation.

Dans le sous-cadre Quantités, les champs suivants sont à renseigner :

-

Nombre d’étiquettes : c'est le nombre d'étiquette à créer.

-

Qté par étiquettes : c'est la quantité de produit que vous souhaitez mettre sur chaque étiquette.

Dans le sous cadre Code, les champs suivants sont indiqués :

-

Code automatique : si la case est cochée, les champs ci-dessous disparaissent et c'est le code paramétré pour le modèle qui est utilisé.

-

Préfixe : c'est le début du nom de votre étiquette.

-

Numéro de départ : c'est le chiffre à partir duquel les noms d'étiquettes commenceront. Le chiffre sera ensuite incrémenté de 1 à chaque étiquette.

-

Taille du numéro : c'est le nombre de chiffre que le numéro contiendra. Par exemple : si la taille est 2, le numéro affichera 01, 02, 03...

Le bouton Générer permet de créer les étiquettes renseignées dans le cadre.

Dans le cadre Étiquettes créées, la liste des étiquettes créées est affichée. En haut de cette liste, le champ Ordre de travail permet de réserver les étiquettes créées pour un ordre de travail spécifique.

Dans le cadre Étiquettes créées, la liste des étiquettes créées est affichée. En haut de cette liste, le champ Ordre de travail permet de réserver les étiquettes créées pour un ordre de travail spécifique.

Une fois les étiquettes générées, elles viennent s'indiquer dans l'onglet Déclaration de l'OT dans le cadre Étiquettes de production.

En installant le module Création d'étiquette avant-vente/Achat (Négoce), les champs Ligne de cde d'achat et Ligne de cde de vente permettent de réserver les étiquettes pour des achats ou des ventes.

Ce module effectue quelques modifications sur les Achats/ Ventes. En effet, lorsqu'un produit suivi par étiquette sera acheté ou vendu, il sera possible de créer les étiquettes à l'avance. Sur la ligne de commande en question, une action Créer étiquette apparaît sur la droite. Cette action ouvre la même fenêtre que ci-dessus avec les champs du produit, du modèle ainsi que de la ligne de commande qui sont renseignés. Dans l'onglet Ligne de commande un cadre Étiquette vient s'ajouter dans lequel l'ensemble des étiquettes créées seront indiquées.

Module complémentaire - Expédition

Le module Expédition permet de réaliser des groupements de livraisons, établir les listes de préparation pour les logisticiens et gérer les demandes d’enlèvements par un transporteur.

Ajout du module

-

Modification des paramètres de stock : Mode d'affectation

-

Menu Expédition dans le menu Logistique > Livraison

-

Modification des BLs et du processus des BLs

-

Menu Listes des produits à préparer dans le menu Logistique > Livraison

Mode de gestion

Ce module se décline en deux modes de gestion : l'un régit par l'expédition auquel on ajoute des BLs, l'autre régit par des BLs à préparer que l'on affecte ensuite à des expéditions. Ce sont les paramètres de stock qui définissent l'un ou l'autre mode de gestion au travers du champ Mode d'affectation

-

Cas 1 : A partir de l'expédition. Il est le cas le plus couramment utilisé. L'utilisateur construit une expédition en sélectionnant les BLs qu'il souhaite expédier. Cela lui permet également d'établir des listes de préparation. Ce mode de gestion est notamment utilisé pour les groupements de transport sur plusieurs clients.

-

Cas 2 : Depuis les BLs, l'utilisateur imprime la liste de préparation et une fois prête, il l'affecte à une expédition existante ou en crée une nouvelle. La préparation débloque l'expédition.

L'entête du formulaire

L'entête référence les informations générales de l'expéditions : son Nom, le Transporteur sélectionné, la société ainsi que des infos remontées du premier BL ayant généré l'expédition comme : le client concerné s'il s'agit d'une expédition mono-client, l'incoterm, la date de départ souhaité et la date d'arrivée.

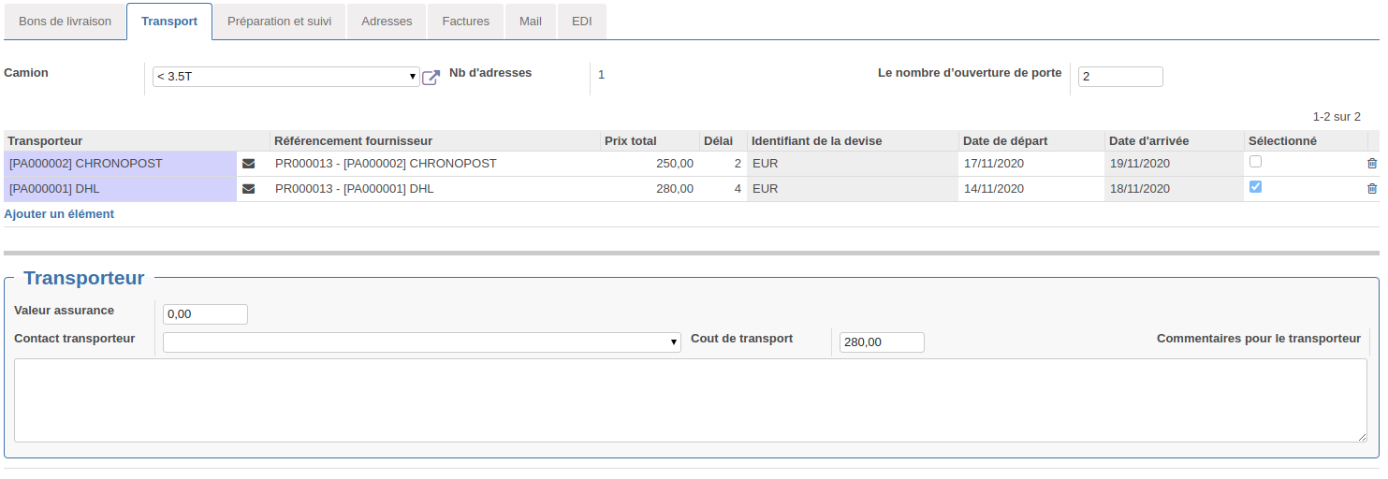

Onglet Transport

Cet onglet permet de gérer les demandes d’enlèvement aux transporteurs ainsi que de choisir et valider le transporteur final, celui de l'entête. La liste des transporteurs référence les transporteurs à contacter, permet de renseigner leur tarif pour l'expédition ainsi que les dates auxquelles ils pourront réaliser l’enlèvement. Enfin, la case à cocher Sélectionné permet de définir le transporteur choisi pour donner suite à leur réponse.

Le bouton

permet d'envoyer un mail au transporteur pour faire une demande de tarif ou d’enlèvement au transporteur.

Le champ Camion permet de définir le type de camion souhaité. Le champ Nb d'adresses remonte le nombre d'adresses différentes à livrer (onglet Adresses). Ce champ se met à jour grâce au boutons dans les actions. Enfin, le champ Nombre d'ouvertures de porte est une information complémentaire qui peut être utile aux transporteurs.

Le cadre Transporteur est à renseigner quand le transporteur est choisi. Le coût de transport est alors celui défini dans la ligne du transporteur sélectionné.

Onglet Préparation et suivi

Onglet Préparation et suivi

Cette onglet permet de planifier sur une ressource et renseigner les horaires réelles de préparation et chargement. Il permet d'établir le planning pour le service expédition ainsi que faire un compte rendu de la réalité.

Onglet Adresses

Cet onglet liste l'ensemble des adresses à livrer. Dans le cas d'une expédition multi-clients, il peut donc y avoir plusieurs adresses.

Le cadre Adresse transitaire est l'adresse du transitaire définie dans l'entête.

Onglet Facture

Cet onglet liste les différentes factures liées aux BLs expédiés. Au traitement de l'expédition, les factures seront générées si les BLs sont paramétrés sur facturation automatique.

Onglet Mail

Liste des mail associé à l'expédition. Ils peuvent venir du bouton dans les lignes de transporteurs ou de l'action Envoyer un mail à droite de l'écran.

Les actions

-

Envoyer un mail : ouvre une fenêtre de mail. Le modèle associé est Shipment send.

-

Mise à jour des adresses : visible en permanence, il permet de calculer le nombre d'adresses à desservir à partir des BLs dans l'onglet Bon de livraisons. Cliquer sur ce bouton met à jours les champ Nb d'adresses et la liste d'adresses présente dans le cadre Adresse client

-

Ajouter un BL à préparer : visible uniquement dans le mode de gestion 1. Il permet de choisir les BLs et produits à ajouter à l'expédition. Le résultat est la liste des produits à préprarer dans l'onglet Produits à préparer.

-

Ouvrir les lignes à préparer : accès à la liste des produits à préparer de l'expédition.

-

Clôturer la préparation : uniquement visible dans le cas 1, cette action permet valider les préparations et d'affecter les BLs dans l'onglet Bons de livraisons.

-

Facture grand export : visible à l'état Validée, cette action génère les factures liées aux BLs sans qu'ils soient traités. L'objectif est de disposer des factures pour le transport notamment dans le cas de l'export à l’international.

Modification des bons de livraisons

Les expéditions permettent de regrouper en un seul même enregistrement plusieurs livraisons. Les livraisons affectées à une expédition sont gérées différemment des livraisons standards. Le champ Etat de préparation permet de suivre la préparation des BLs de la même façon qu'un flux de travail. Mais dans le cas 1 évoqué plus haut, il est moins utile puisque que tout est régit par l'expédition. Il est en revanche nécessaire dans le cas 2.

Processus des modes de gestion

Module complémentaire - Géolocalisation des livraisons

Il peut être pratique de visualiser sur une carte les bons de livraisons afin de grouper les envois ou autre. Le module Géolocalisation des livraisons permet d'ajouter une vue cartographie sur les bons de livraison. C'est l'adresse de livraison qui est utilisée pour la localisation.

Utilisation

Le fonctionnement de la géolocalisation est le même que celui utilisé dans le module Géolocalisation des partenaires. Référez-vous à cette page pour connaître la configuration et le fonctionnement.

Module complémentaire - Gestion des réservations

Certaines entreprises allouent, à l'avance, des matières particulières ou des lots à une livraison / production. Ces matières vont alors être réservés pour ce picking / OT en particulier et ne seront pas utilisables dans d'autres situations. Le module Gestion des réservations permet de modéliser ce processus dans Open-Prod.

Ce module va permettre de :

- Créer des réservations sur des pickings / OT

- Choisir la matière à réserver

- Déplacer la matière vers l'emplacement de livraison / production

- Affecter la matière directement au picking ou à la production.

Ajouts du module

Le module ajoute :

Réservations

Une réservation contient un produit, un état, ainsi que différentes informations.

Les différents états sont les suivants :

-

Réservée : le produit est associé à un picking ou un OT avec une certaine quantité.

-

Déplacée : le produit est déplacé depuis l'emplacement source vers l'emplacement destination.

-

Affectée : le produit est affecté et les quantité sont préparées dans le picking ou dans l'OT.

-

Consommée : le picking est traité ou les MP sont consommées dans l'OT.

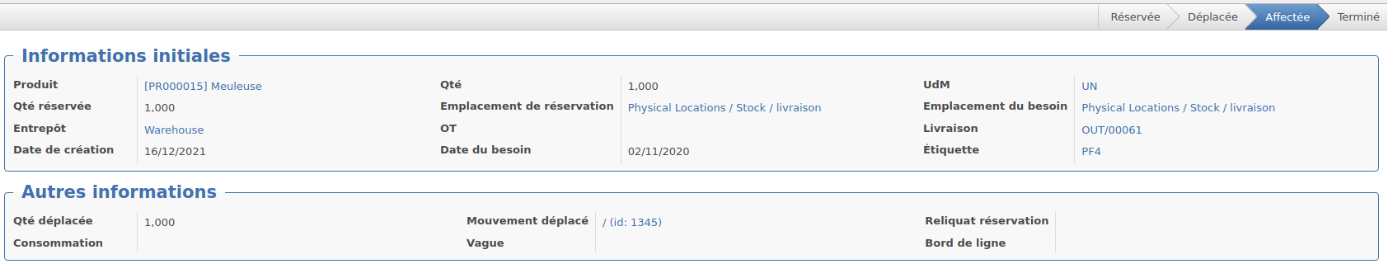

Cadre informations initales

Dans ce cadre on retrouve les champs suivants :

-

Produit : le produit concerné par la réservation.

-

Qté réservée : la quantité réservée pour le bon de livraison / OT lié.

-

Entrepôt : l'entrepôt depuis lequel part le picking ou contenant l'OT.

-

Date de création : date à laquelle la réservation a été créée.

-

Qté : la quantité associée à la réservation.

-

Emplacement de réservation : emplacement source d'où va provenir la matière première.

-

OT : ordre de travail lié à la réservation.

-

Date du besoin : date prévue du bon de livraison.

-

UdM : unité de mesure du produit réservé.

-

Emplacement du besoin : emplacement où le produit doit être livré (c'est l'emplacement de livraison la plupart du temps pour les pickings et l'encours de production pour les OTs).

-

Livraison : bon de livraison lié à la réservation.

-

Étiquette : étiquette liée à la réservation si il y en a.

Cadre autres informations

-

Qté déplacée : quantité réellement déplacée lors du mouvement entre l'emplacement source et l'emplacement de destination.

-

Mouvement déplacé : mouvement associé au déplacement de matière.

-

Reliquat réservation :

-

Consommation : consommation de matière liée dans un ordre de travail.

-

Vague : vague de réservation liée à cette réservation.

Utilisation du module

L'utilisation de ce module pour une livraison va être la suivante (à noter que dans le cadre d'un OT la procédure va être similaire) :

-

Création d'un bon de livraison : la création d'un bon de livraison peut se faire automatiquement par le biais d'une vente, d'un transfert ou manuellement.

-

Création d'une réservation : cliquer sur le menu Logistique > Livraison > Créer réservation picking va ouvrir un assistant de création de réservation.

-

Renseigner le picking : la première étape consiste à renseigner le picking choisi dans le champ Picking et à cliquer sur Créer lignes de mouvements. Les lignes de mouvements du picking vont alors s'afficher dans le cadre Lignes MP ainsi que l'entrepôt d'où part le picking.

-

Sélectionner le mouvement : ensuite il convient de sélectionner un des mouvements grâce au champ Mouvements, un cadre intitulé Lignes d'emplacements va alors apparaître en dessous de l'assistant. Dans ce cadre va être indiqué les différents emplacements contenant le produit sélectionné ainsi que la quantité disponible sur l'emplacement. Pour un produit suivi par étiquette, il y aura autant de lignes que d'étiquettes disponibles.

-

Choisir l'emplacement source : automatiquement le système va affecter dans le champ Qté réservée du cadre Lignes d'emplacements la quantité du besoin de la ligne de matière première. Si la quantité disponible n'est suffisante, le système va réserver le maximum (la quantité disponible) et passer à la ligne suivante et ainsi de suite.

Il est possible de supprimer des lignes ou de modifier la quantité réservé sur une ligne, cela est notamment utile pour choisir la bonne étiquette à réserver pour un picking.

-

Valider la réservation : cliquer sur Valider en bas à gauche de l'assistant permet de valider la réservation sur le mouvement sélectionné dans le champ Mouvements. La ligne de matière première associée va alors passer en verte si la quantité réservée est égale à la quantité du besoin.

Il est possible d'utiliser le bouton Tout valider afin de laisser le système faire automatiquement toutes les lignes de matières premières.

-

Déplacement des matières : aller dans le menu Logistique > Niveau de stock > Gestion des réservations et sélectionner la réservation choisie. Initialement la réservation est à l'état Réservée, le bouton d'action Déplacer permet de faire le mouvement de stock entre l'emplacement de réservation et l'emplacement du besoin. Un assistant va s'ouvrir afin de confirmer le mouvement, l'étiquette (s’il y en a une), la quantité (s'il n'y a pas d'étiquette) et l'emplacement source sont renseignés. Valider réalise le mouvement.

-

Affectation des matières : toujours dans le même formulaire cliquer sur le bouton d'action Affecter permet de préparer la quantité précédemment déplacée dans le bon de livraison. L'affection va également associer les étiquettes aux mouvements de produits suivis par étiquette.

Si le comportement classique du système est satisfaisant (en termes d'automatisme de réservations), il est possible de simplifier le processus en cochant la case Faire le déplacement dans l'assistant Créer réservations picking et de cliquer sur Tout valider. Les réservations ainsi créées seront automatiquement déplacées. Dans le bon de livraison il est également possible d'utiliser l'action "Affecter les réservations" qui préparera automatiquement toutes les réservations déplacées sur ce picking.

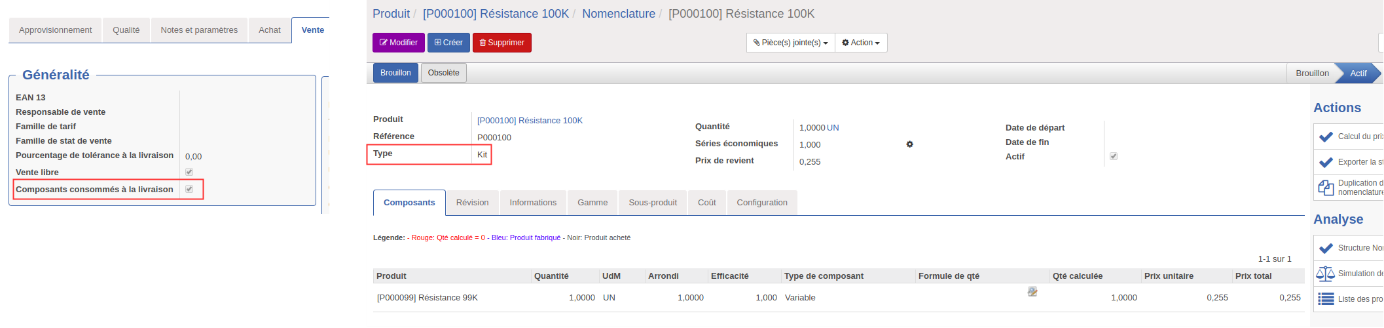

Module complémentaire - Mouvement de stock par kit

Ce module est utilisé par les sociétés qui ne veulent pas modéliser l’assemblage par un ordre de fabrication. Il permet d'acheter ou vendre un produit nomenclaturé et de rentrer ou sortir, lors de la livraison, l’ensemble des composants de la nomenclatures. Il s’agit donc d’une gestion de stock des composants sans production.

Ajouts du module

Le module ajoute :

-

Des champs Composants reçus à la livraison et Composants consommés à la livraison dans les onglets Achat et Vente d'un produit qui permettent de définir si la vente / achat du produit doit générer des BL / BR pour les MP. Ces champs remontent dans l'onglet « Informations supplémentaires » des lignes de vente et d'achat.

-

Des onglets « Produits reçus » et « Produits consommés » dans les lignes d'achat et de vente qui remontent les composants dans les bonnes quantités (en tenant compte de la nomenclature). Ces onglets apparaissent si les champs décris au-dessus sont cochés.

-

Un onglet « Produits consommés / reçus » dans les mouvements de stock du kit livré qui fait le lien vers les autres mouvements des composants.

-

Un champ « Mouvement de déclenchement » dans les mouvements qui renseigne le mouvement à l'origine du mouvement sélectionné.

Utilisation du module

L'utilisation du module se fait en 2 étapes, la première consiste à paramétrer correctement les produits et la seconde à faire le flux de vente / achat.

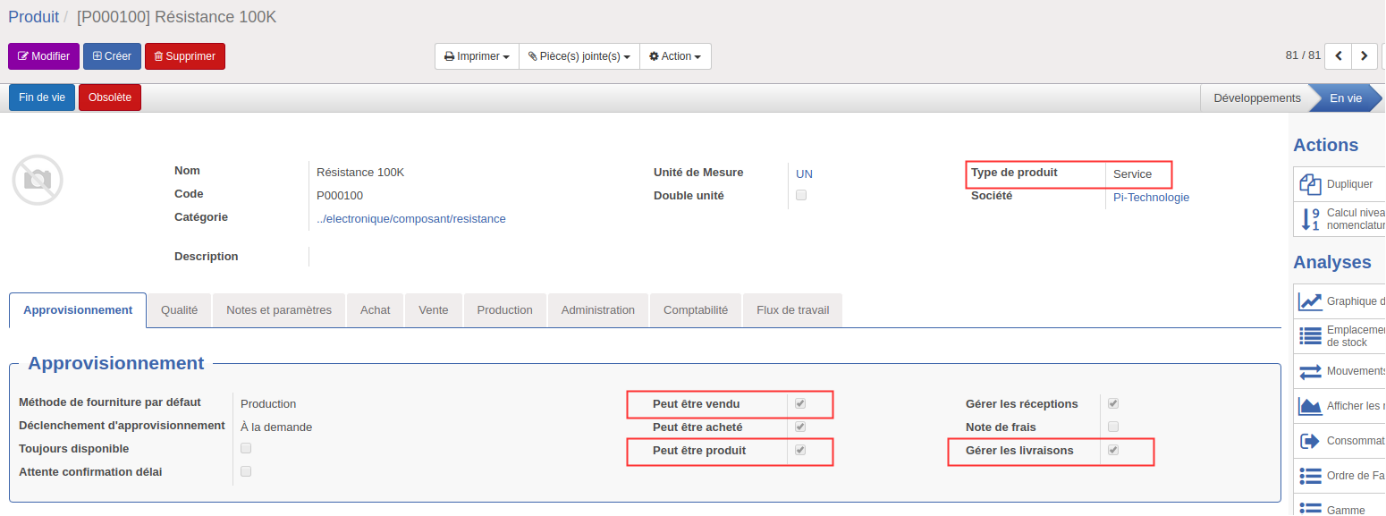

Paramétrages

Pour qu'un produit puisse bénéficier de ce module il faut :

-

Cocher peut-être fabriquer.

-

Cocher peut-être vendu ou peut-être acheté.

-

Cocher composants composés à la livraison ou composants reçus à la réception.

-

Avoir une nomenclature active de type « Kit » sur le produit vendu / acheté.

Le reste des paramétrages produit / partenaire est classique pour une vente / achat.

Déroulement d'une vente

Le mode opératoire ci-dessous décrit uniquement le déroulement d'une vente, celui de l'achat étant similaire.

Les différentes étapes sont les suivantes :

-

Création de la vente et des lignes de ventes : le champ composants consommées à la livraison dans l'onglet « Informations supplémentaires » est coché et un nouvel onglet « Produits consommés » remonte les composants de la nomenclature avec les quantités nécessaires pour la vente.

Il est possible de modifier à la main les quantités des différents composants ou d'ajouter de nouveaux composants.

-

Confirmation de la vente : à la confirmation, un mouvement et un bon de livraison est créé pour le produit final. Dans le mouvement, on retrouve dans l'onglet « Produits consommés/reçus » les mouvements des composants définis à l'étape précédente. Ces mouvements ont la même destination que le mouvement initial mais partent de leur emplacement de stockage si définit ou sinon de l'emplacement de livraison par défaut de l'entrepôt.

-

Traitement de la livraison : les actions faites sur le mouvement déclencheur (donc appartenant au BL) sont répercutées sur les mouvements liés. Ainsi dès le traitement du BL, tous les mouvements liés vont passer à l'état « Terminé ».

Actions annexes

Actions annexes

Différentes actions peuvent être faites sur un BL, pour ce module le comportement va être le suivant :

Réouvir : rouvrir le BL annule le mouvement du produit de tête et donc annule aussi les mouvements liés.

Valider : valider le BL passe le mouvement à l'état « Attente » et génère les mouvements liés qui seront eux aussi à l'état « Attente ».

Retour : génère un BR pour le produit de tête ainsi que des mouvements liés pour les composants. Le retour prévu génère ce BR plus un BL possédant lui aussi les mouvements liés.

Ce comportement du retour se justifie car ce mode de gestion est pensé pour des entreprises ne souhaitant pas faire de suivi de production informatique mais simplement de la dépréciation de stock. Ainsi, dans ces cas de figure, il n'y a en général peu voire pas de transformation de matière qui impliquerait une perte des composants. C'est donc pour cela que le retour renvoie également les composants car ils n'ont pas été considéré comme perdus. Si c'est le cas, il faut annuler les mouvements liés au BR de retour.

Module complémentaire - Rangement

Ce module facilite les opérations de rangement de produits dans des emplacements précis, à la suite d’une réception ou une production.

Ajout du module

Vue formulaire BR :

-

Un bouton

sur les lignes de mouvement qui, si le mouvement terminé, permet d'ouvrir l'assistant de rangement classique avec des valeurs préremplis telles que le produit et l'emplacement source et indique la quantité ainsi que l'emplacement de destination

-

Un bouton Rangement en masse qui ouvre un assistant permettant de faire le rangement pour toutes les lignes de mouvement. Il est possible de sélectionner un emplacement par défaut qui va remplir pour chaque ligne de mouvement de l'assistant cet emplacement, ou de sélectionner manuellement pour chaque ligne l'emplacement de destination. Il est également possible de définir la quantité à ranger depuis cet assistant.

Vue formulaire OT :

-

Un bouton Ranger qui ouvre l'assistant classique de rangement.

Module complémentaire - Réception de produits manquants

Le module Réception des produits manquants est un module d'avertissement qui permet d'informer l'utilisateur que la matière réceptionnée est attendue pour un OT prêt, en cours ou en pause.

Lorsqu'une matière première est réceptionnée et est attendue pour un OT dont le mouvement est rouge ou orange, un message comme ci-contre affiche le nom du produit concerné par l'avertissement et le nom de l'OT impliquant l'avertissement. Il se base sur la couverture de stock pour savoir si un avertissement doit être affiché.

Cela permettra au logisticien de prévenir la production que la matière est disponible.

Module complémentaire - Valorisation en temps réel

Le module de valorisation en temps réel permet de calculer la valorisation instantanément et non via la tâche planifiée comme avec le fonctionnement classique. Ce module ajoute une tâche planifiée Real time valuation qui doit être activée afin de faire fonctionner le module, il faut choisir un intervalle de type "Minutes". Dès qu'un mouvement entrant passe à l'état terminé, le système recalculera la valorisation sur ce produit.

Ce module peut ralentir le système car de nombreux calculs se font assez régulièrement.

Niveau de stock

Il est possible de suivre l'état des stocks en temps réel par produit et par emplacement grâce au sous-menu Logistique > Niveau de stock > Produit par emplacement.

L'état des stocks se présente sous la forme d'une vue liste indiquant par défaut :

-

L’emplacement et l'entrepôt dans lesquels se trouve le produit ;

-

Le nom du produit présent dans le stock de l'emplacement désigné ;

-

Sa quantité et l'unité de gestion (UdM) utilisée ;

-

Sa quantité dans la seconde unité de gestion (UdM) si le produit est géré en double unité.

Par défaut, cette vue liste n'indique que les emplacements internes et les emplacements non vides ; pour tous afficher, il faut supprimer les filtres correspondants.

L'icône

à droite de la ligne ouvre l'assistant d'action de Rangement de produit qui permet de déplacer le produit de son emplacement actuel vers un autre emplacement interne à l'entrepôt. Le nom du produit et l'emplacement source sont renseignés automatiquement. L'utilisateur sélectionne l'emplacement de destination et renseigne la quantité en unité de mesure à déplacer.

Par défaut, l'assistant propose de déplacer la quantité totale de l'emplacement actuel : l'utilisateur doit veiller à renseigner la bonne quantité pour les déplacements partiels.

Sont listés la liste, l'ensemble des emplacements qui contienne déjà le produit.

En haut de la vue liste, le bouton Action permet de lancer un calcul de niveau de stock sur un produit ; cette action est plutôt destinée aux administrateurs. Un assistant s'affiche pour sélectionner l'emplacement de stock dans lequel effectuer le calcul et le produit dont il faut recalculer le stock.

En laissant les champs vides, on lance le calcul sur l'ensemble des emplacements pour tous les produits dans le stock.

Cette action permet de réinitialiser la table des stocks ; elle est nécessaire si des mouvements ont été effectués manuellement par requête SQL, car ils n'auront pas été pris en compte directement par le système. Par exemple, en cas de reprise de données, on réinitialise la table des mouvements mais pas de celle des stocks. L'action recalcule les niveaux de stocks en tenant compte de l'ensemble des mouvements du système.

Emplacement Interne

Les informations affichées par défaut sont :

-

Le nom de l'emplacement, son type (obligatoirement emplacement interne) et l'entrepôt dans lequel il se trouve ;

-

Le code-barre de l'emplacement, très utilisé avec l'application logistique.

À droite de ces lignes, l'icônepermet d'afficher la vue liste de l'ensemble des produits contenus dans l'emplacement. Il s'agit de la même vue liste que celle du sous-menu Produit par emplacement.

Réception

Principe

Les bons de réception permettent au personnel logistique d'enregistrer une entrée de produits dans les stocks de l'entreprise en provenance d'un tiers : fournisseur, sous-traitant, ... En traitant une réception, les stocks de la société sont incrémentés et donc mis à jour.

La liste des bons de réception est accessible depuis le menu Logistique > Réception > Bon de réception.

Liste des bons de réception

Cette liste reprend toutes les informations de l'entête du formulaire des bons de réception. Un filtre par défaut affiche uniquement les bons en attente non automatiques.

Calendrier des BR

La vue calendrier des BR est accessible en cliquant sur depuis la liste des BR.

Cette vue permettra au personnel logistique de visualiser l'ensemble des réceptions dans un format calendrier : outre une lecture plus claire des réceptions prévues, cette vue prend en charge le glisser-déplacer pour réorganiser les éléments de manière rapide et intuitive. Lorsqu'une réception est déplacée, la date et la date prévue sont automatiquement mises à jour.

Sur l'image ci-contre, on identifie deux couleurs différentes qui montrent des BRs en attente (en vert) et des BRs terminés (en bleu). En cliquant sur un cadre, on accède à la vue formulaire du BR. Les BR à l'état brouillon et annulés ne sont pas affichés dans cette vue.

Processus de création

Un bon de réception est automatiquement créé à la confirmation d'un achat. Si le processus global débute avec la création d'une commande d'achat, la création manuelle de bons de réception devrait revêtir un caractère exceptionnel.

Gestion des réceptions exceptionnelles

La réception manuelle d'un produit intervient lors d'évènements exceptionnels : réception d'un cadeau, d'un produit de remplacement, ou encore d'un échantillon non facturé, ... Dans un tel cas, le menu Création rapide de réception permet de réaliser simplement cette opération. Le menu affiche la fenêtre illustrée ci-contre afin de compléter les informations nécessaires.

On renseignera le produit à réceptionner, le partenaire concerné, la quantité à recevoir, l'entrepôt de destination (l'entrepôt principal est sélectionné automatiquement) et la date de réception.

Si une facture est nécessaire, il faudra sélectionner Doit être facturé dans l'état de facturation ; dans le cas contraire, on optera pour Non facturé. Dans le premier cas, le prix unitaire sera demandé pour calculer le prix total de la facture à partir de la quantité.

À la validation, le bon de réception est en brouillon. Il reste modifiable jusqu'au clic sur le bouton Valider. Le BR passe alors en attente. Il reste possible d'y ajouter un produit supplémentaire à la réception en cliquant sur le bouton Ajouter un produit. Il faudra alors renseigner les informations correspondantes : produit, quantité, prix, ... Les emplacements sont renseignés par défaut.

Le traitement du BR se fait ensuite de manière standard.

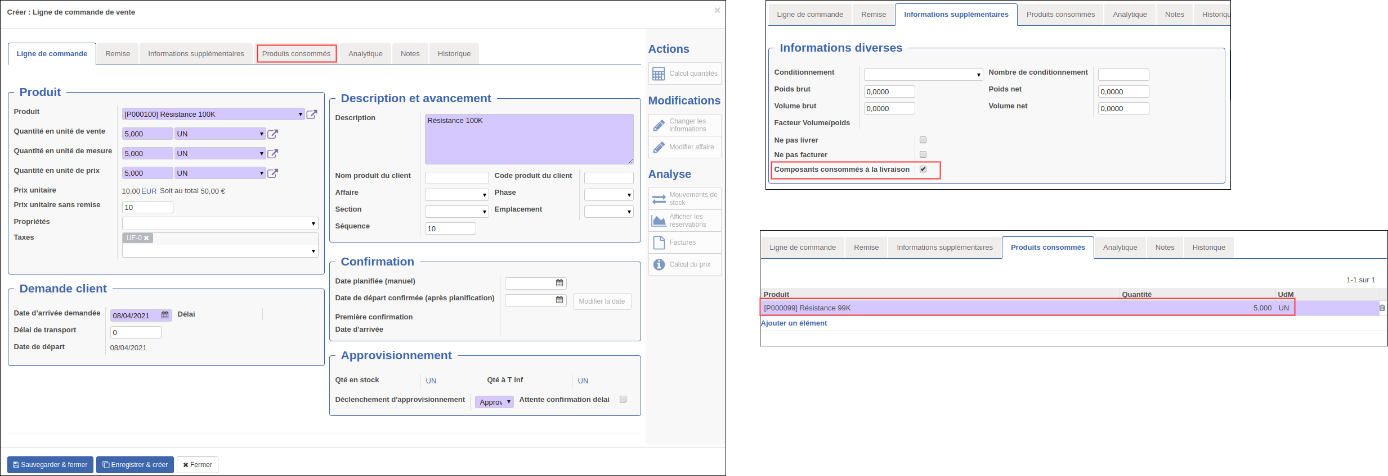

Formulaire du bon de réception

Le traitement d'une réception se fait via la vue formulaire de la réception. Celle-ci contient toutes les informations nécessaires pour finaliser la réception : liste des produits composant le BR, informations sur l'adresse de livraison (celle de la société en général) et sur le transport.

Pour rappel, la validation d'un achat génère un BR en attente de traitement. La génération automatique évite la double-saisie et garantit l'intégrité des données : le BR est conforme à l'achat auquel il est lié. Le personnel logistique dispose ainsi de toutes les informations pour effectuer la réception depuis le menu dédié.

En-tête

L'en-tête du formulaire contient les informations principales du bon de réception, en commençant par son nom.

Le nom d'un bon de réception est son numéro interne. Il est déterminé automatiquement à partir de la séquence de numérotation correspondante. Par défaut, celle-ci est IN/[numéro incrémental] mais elle reste paramétrable.

On trouve ensuite le partenaire à l'origine des marchandises réceptionnées, le numéro interne de l'achat qui a généré la réception, l'origine qui indique généralement la vente ayant généré l'achat. Le cas échéant, la colonne Reliquat de indique la réception initiale si la commande a été générée pour un reliquat.

On trouve ensuite la date prévue d'arrivée dans les stocks de la société, l'état de facturation qui indique si une facture a été générée ou non, et l'état du BR : un BR brouillon est modifiable mais non livrable ; après validation, il passe en attente de traitement, puis sera terminé après traitement. Il peut aussi être annulé à l'une des étapes précédentes.

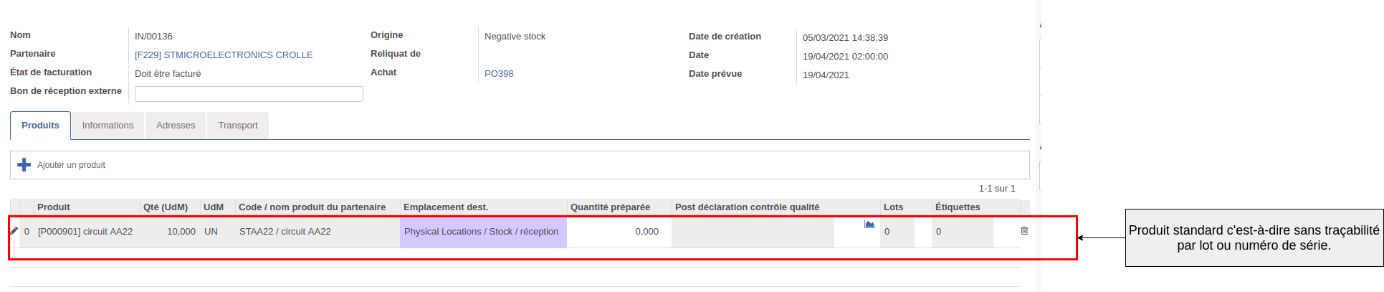

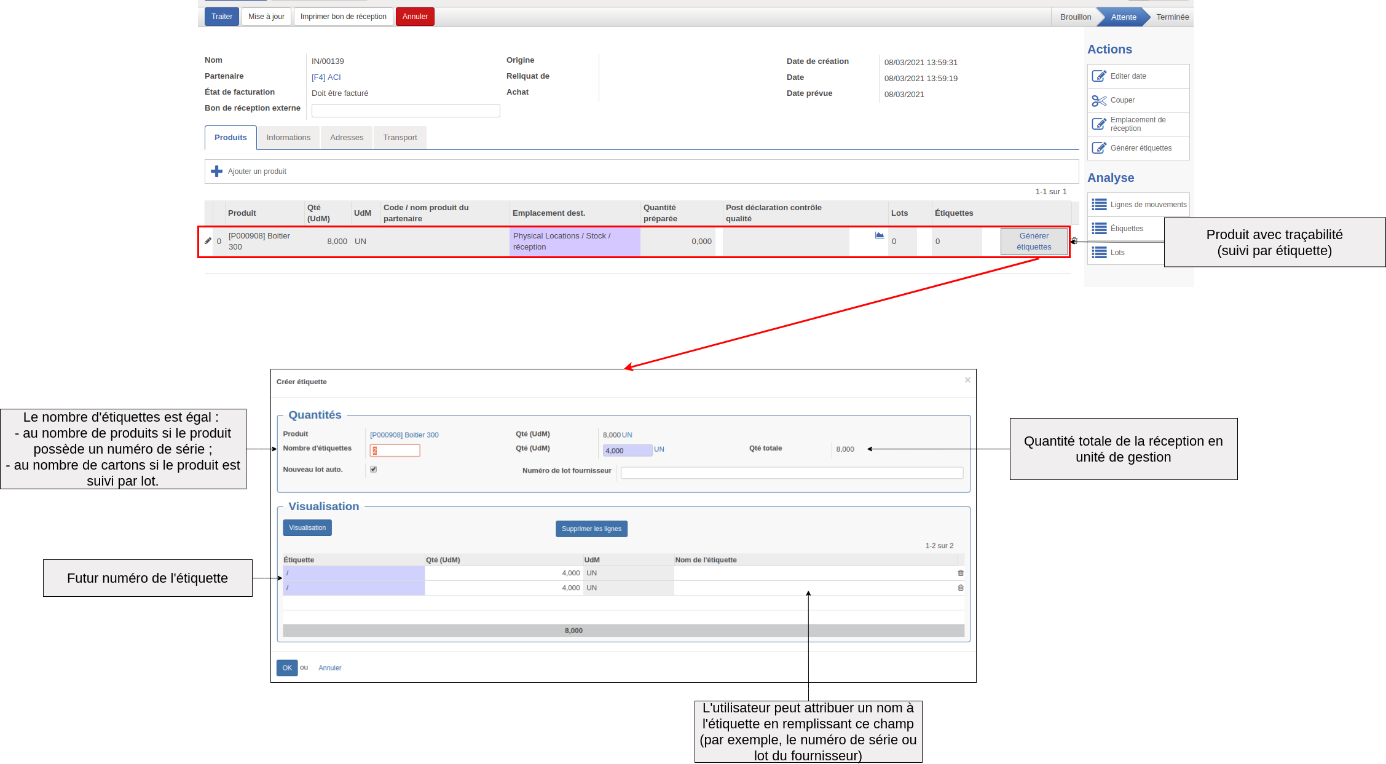

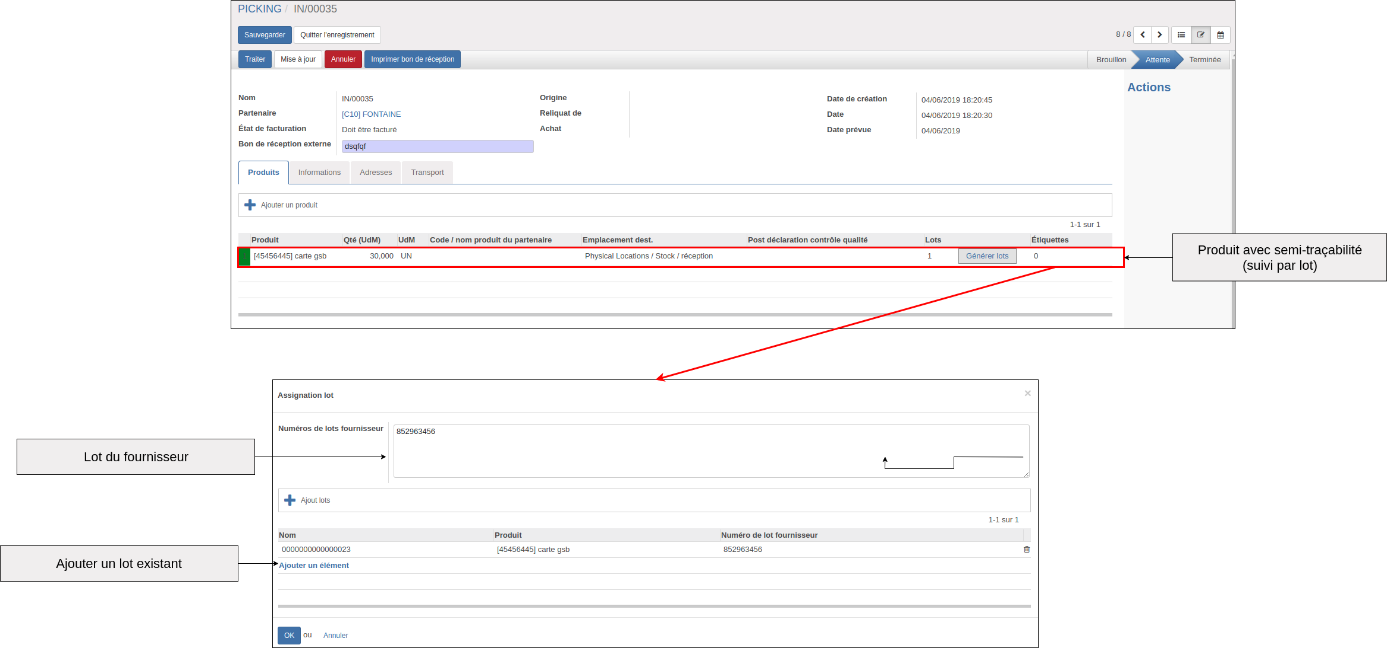

Onglet « Produits » (image ci-dessus)

Cet onglet contient les lignes de produits à réceptionner. Elles sont propagées depuis l'achat d'origine. L'utilisateur a la possibilité d'ajouter des lignes de produits avec le bouton Ajouter un produit.

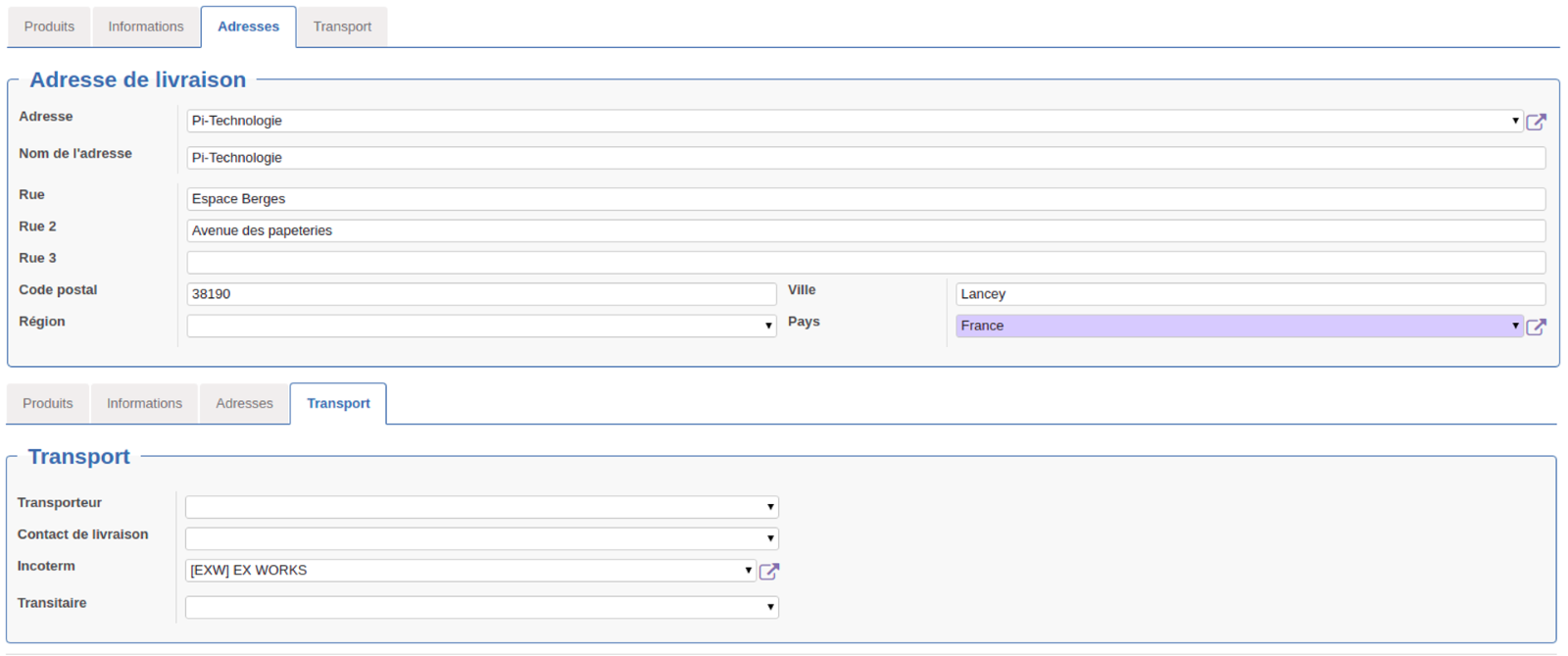

Onglet « Adresse » (image ci-contre)

Cet onglet contient les coordonnées de l'adresse de réception ; elles sont propagées depuis l'achat mais restent modifiables.

Onglet « Transport » (image ci-contre)

Cet onglet permet de renseigner toutes les informations complémentaires liées au transport : nom du transporteur en charge de la livraison, un contact, un incoterm, ou encore un transitaire. Par défaut, ces champs sont propagés depuis l'achat.

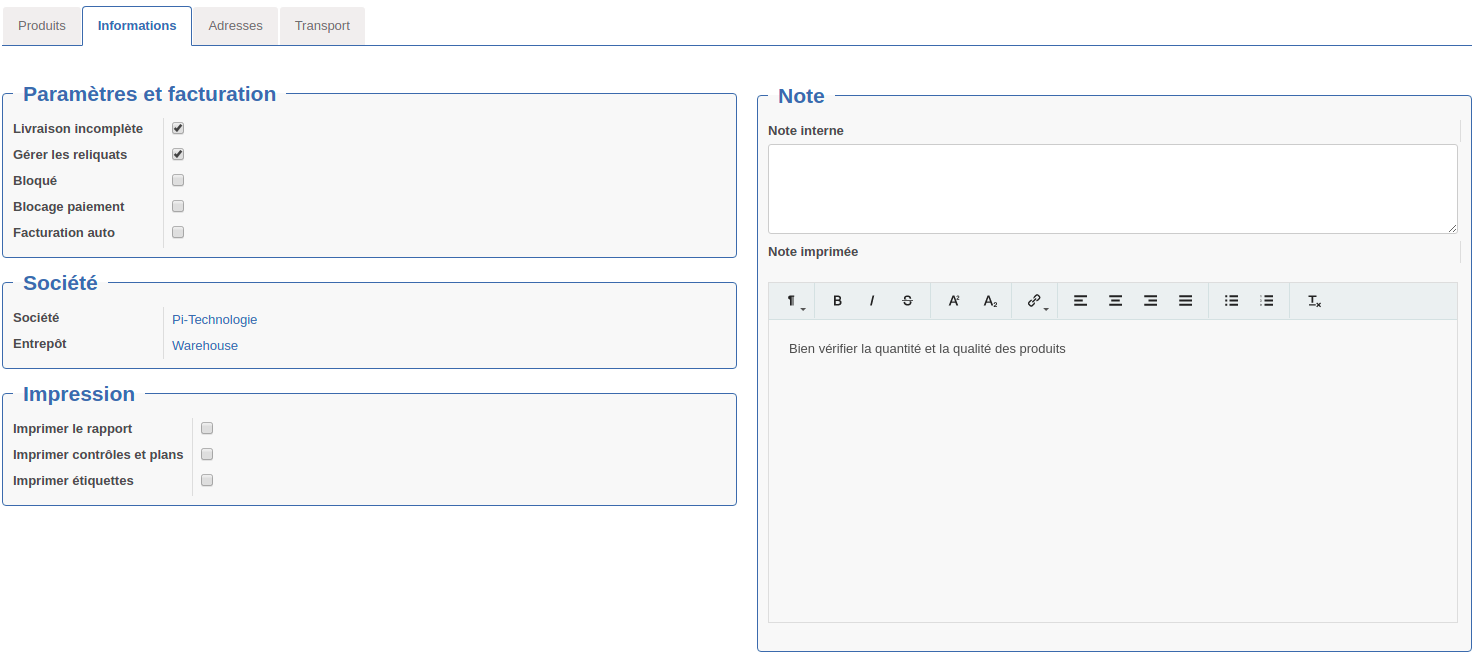

Onglet Informations

Cet onglet permet de paramétrer le BR. Certains champs sont remontés de la fiche client ou du partenaire livreur, et de l'achat.

Cadre Paramètres et facturation

-

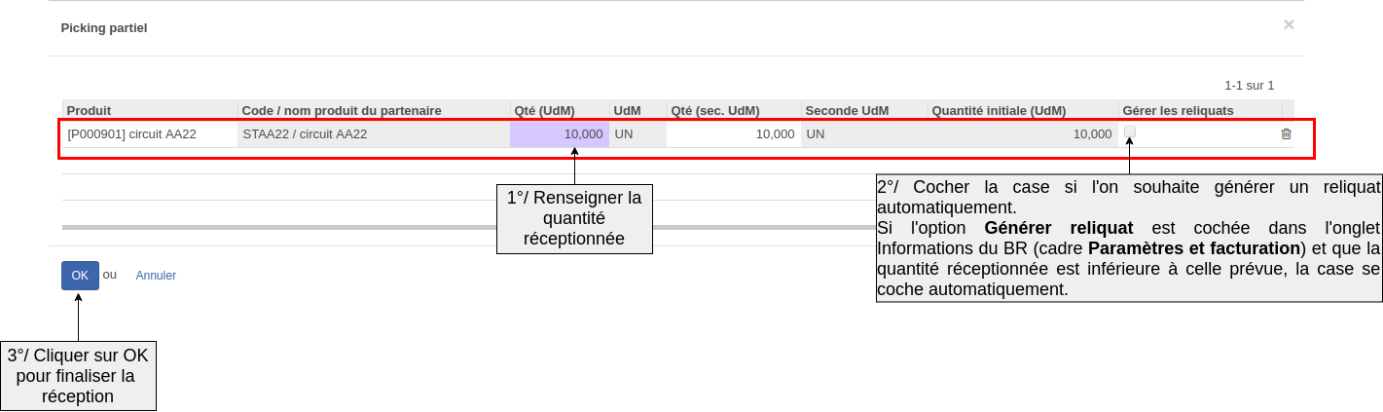

Livraison incomplète / gérer les reliquats : le premier champ autorise la validation de livraisons partielles et le second autorise la génération d'un BR reliquat en cas de livraison partielle. Ces champs sont propagés automatiquement de l'achat.

-