Principe

Principe et fonctionnalité

Open-Prod comprend une gestion de production avancée. Fonctionnalité principale du système, elle permet entre autres de planifier, d'ordonnancer et de suivre la production sur ses différents aspects :

- Consommation des matières et de la traçabilité

- Déclaration de production (temps et produit finis)

Un ensemble d'indicateurs peuvent être utilisés pour gérer au mieux la production : retards, charge des ressources, disponibilité des matières premières....

Cette gestion de production permet aussi de gérer la sous-traitance. Il est possible d'externaliser une opération, envoyer les matières nécessaires et réceptionner un produit finis, tout en gérant la traçabilité.

Grâce à sa structure souple et flexible, la gestion de production d'Open-Prod permet de s'adapter à un grand nombre de type de produits :

-

Assemblage de composants : produits composés, packs, soudage, assemblage, ...

-

Usinage : découpage, pliage, ...

-

Fonderie : chauffage, serrage, ...

-

...

Les ordres de fabrication sont les productions de produit à réaliser. Il faut les planifier et ils évolueront au fur et à mesure des productions.

Une fabrication peut provenir d'une commande client ou plus généralement d'un besoin émis par le stock (produit semi-finis, rupture de stock, règles de stock, ...) suite au déclenchement du CBN.

Lié à la nomenclature et la gamme du produit, l'ordre de fabrication engendre ensuite des ordres de travail, éléments de suivi de la production opérationnelle du produit. C'est à partir des ordres de travail que les opérateurs indiqueront l'avancement de la production : consommation des consommables, fabrication du produit et déclaration des temps effectués.

Principales fonctionnalités des ordres de fabrication

Principales fonctionnalités des ordres de fabrication

Élément initial du processus de fabrication, l'ordre de fabrication sera un "conteneur" de suivi de la production d'un produit. Il déclenchera les événements nécessaires pour la production d'un produit : génération et planification des ordres de travail, suivi de l'avancement des ordres de travail, suivi des coûts, ....

Fonctionnalités de base

-

Deux types : au plus tôt et au plus tard

-

Deux étapes : planification provisoire et planification ferme

-

Planification par priorité

Mode de gestion

-

Gestion à la commande ou par CBN

-

Gestion de la sous-traitance

-

Gestion des kits

-

Gestion de la sortie matière (rapport, gestion des réservations auto, gestion des réservation manuel)

Déclaration

-

Déclaration par interface simplifié

-

Déclaration de la qualité

Suivi de production

-

Gestion des coûts théoriques et réels, calcule de rentabilité

-

OF en retard et des commandes en retard

Fonctionnalités complémentaires

-

Gestion du configurateur de produit : variantes, options et paramètres

-

Gestion documentaire des OT / OF

-

Gestion des sous-produits

-

Gestion de l'analytique de production

-

Plan directeur de production

-

Gestion du TRS

Flexibilité

-

Modification des ordres de fabrication et ordres de travail

-

-

Changement de quantité

-

Ajout d'ordre de travail

-

Split d’ordre de travail

-

Groupement d'ordre de travail

-

-

Création à la volée d'ordre de fabrication (sans nomenclature)

-

Produit de substitution

-

Gestion d'un planning "bac à sable" : planning temporaire dissocié de l'activité courante de production de l'entreprise

Onglet en-tête

En-tête

Un ordre de fabrication est généré de 2 manières : via un ordre d'approvisionnement ou manuellement.

À la création (manuelle ou automatique), le produit, la nomenclature, la gamme, la quantité de fabrication, la date demandée sont à renseigner.

Open-Prod remonte automatiquement la première nomenclature active du produit ainsi que la première gamme associée à cette nomenclature.

Si l'OF est généré automatiquement, la vente, la date demandée, les quantités, ... sont renseignées par l'ordre d'approvisionnement lui-même généré par le besoin.

Les champs de l'entête

Les champs de l'entête

-

Nom : le nom de l'ordre de fabrication est généré automatiquement suivant une séquence incrémentale.

-

Statut : le statut est modifié automatiquement ou manuellement :

-

-

Brouillon : un des OTs est en brouillon. Cet état correspond à l'état initial, l'état de création. Aucune action n'est encore déclenchée.

-

En attente : au moins un OT est en attente. Cet état correspond à la première étape de planification, qui est la planification provisoire.

-

Planifié : tous les OTs sont au moins planifiés. Cet état correspond à la deuxième étape de planification, qui est la planification ferme.

-

Prêt : tous les OTs sont au moins prêts. Cet état peut être modifié manuellement depuis l'OF. L'ensemble des OTs récupéreront alors cet état. Souvent on passe a ce statut quand on a distribué le travail dans l'atelier

-

En cours : au moins un OT est en cours et les autres OTs sont au moins à l'état prêt. Cet état peut être modifié manuellement depuis l'OF. L'ensemble des OTs récupéreront alors cet état.

-

-

-

Pause : tous les OTs sont en pause. Cet état peut être modifié manuellement depuis l'OF. L'ensemble des OTs récupéreront alors cet état.

-

Terminé : tous les OTs sont terminés. On ne peut plus effectuer de modifications.

-

Annulé : tous les OTs sont annulés. On ne peut plus effectuer de modifications.

-

Le statut de l'OF est imposé par les statuts des OTs composant l'OF. Il est égal au statut le moins avancé.

-

Société : société à laquelle est rattaché l'ordre de fabrication. Ce champ est utilisé en environnement « multi-sociétés ».

Cadre Produit

Cadre Produit

-

Produit final : il correspond au produit à fabriquer de l'ordre de travail. Seuls les produits dont le champ Peut être produit (fiche produit) est coché peuvent être sélectionnés. En sélectionnant le produit, la nomenclature et la gamme « active » sont propagés automatiquement. Si le produit possède plusieurs nomenclatures et plusieurs gammes, il sera possible de les modifier juste après.

-

Nomenclature : nomenclature utilisée pour fabriquer le produit. La nomenclature doit être active ou elle n'apparaîtra pas.

-

Gamme : gamme utilisée pour fabriquer le produit. La gamme regroupe les différentes opérations de fabrication. Le nombre d'opérations et leurs paramétrages auront un impact sur le nombre d'OTs et leurs chaînages. la gamme doit être active ou elle n'apparaîtra pas.

-

UdM : unité de mesure du produit, propagée automatiquement lors du choix du produit final.

-

Sans nomenclature : cette case est utilisée lorsqu'un ordre de fabrication ne suit pas une nomenclature précise. C'est notamment le cas lorsque le module Création rapide d'ordre de fabrication est utilisé : la nomenclature est construite à la volée par l'utilisateur. Dans ce cas de figure, l'ordre de fabrication généré sera « sans nomenclature ». C'est aussi le cas si le produit est paramétré comme « sans nomenclature » dans sa fiche produit, onglet production.

-

Utilisation des kits : Open-Prod permet de gérer des nomenclatures de type « Kit ». Ces nomenclatures permettent de gérer des niveaux « fantôme ». En cochant cette case, les niveaux de nomenclature de type "Kit" seront masqués et leurs composants remontés au niveau supérieur correspondant.

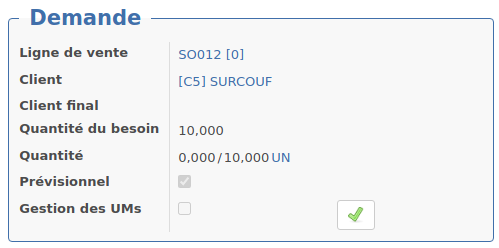

Cadre Demande

-

Ligne de vente : ligne de vente qui a déclenché un besoin et donc un ordre de fabrication sur le produit. Elle est propagée depuis l'ordre d'approvisionnement.

-

Client : client de la vente associée à la ligne de vente.

Ce champ permet aussi de sélectionner les fournisseurs : il s'agit d'un choix volontaire afin d'offrir plus de flexibilité dans le paramétrage des OF, notamment pour la sous-traitance. -

Client final : client final de la vente associée à la ligne de vente. Cette information est utile a des fin de statistique ou pour l'impression d'étiquette par exemple pour mettre le logo du client final.

-

Quantité du besoin : quantité du besoin qui a déclenché l'ordre de fabrication. Elle n'est pas obligatoirement égale à la quantité de l'ordre de fabrication.

-

Quantité : quantité de fabrication du produit. Elle ne correspond pas obligatoirement à la quantité du besoin, notamment s'il existe une quantité minimum de fabrication et/ou une quantité multiple de fabrication.

Exemple : J'ai un besoin de 105 avec une quantité minimum de fabrication de 80 et un multiple de 20. La quantité de l'OF sera de 120. -

Prévisionnel : cette case à cocher permet d'indiquer que l'ordre de fabrication est prévisionnel. Dans ce cas de figure, il ne dépassera pas l'état « En attente » du processus soit la planification provisoire. Après sauvegarde, un bouton (coche verte) apparaît à côté de la case pour convertir l'OF prévisionnel en OF ferme. Ce champ est utilisé principalement avec le module PDP. Les achats de MP et OF fils, s'il y a le besoin, vont être créés également de type prévisionnels. Au passage de l'OF de prévisionnel à ferme, tous les approvisionnements liés passeront également de prévisionnels à fermes.

-

Gestion des UMs : Si cette case est cochée, un onglet "Caisse de production" apparaît et permet de gérer les caisses dans l'OF. Ce champs est hérité de la fiche produit. Il sera alors demandé à l'utilisateur d'indiquer la caisse (ou UM) à chaque déclaration : production et/ou consommation.

-

Date demandée : date du besoin. Elle provient de l'ordre d'appro. généré par une vente ou un autre OF.

-

Date de début min/Date de fin max : Ces champs sont des aides à la planification. L'ordre de fabrication devra débuter et/ou se terminer dans la période fixée par ces dates.

- Date de début planifiée/Date de fin planifiée : dates minimum et maximum pour le début et la fin des ordres de travail.

Onglet liste des ordres de travail

Cet onglet liste les ordres de travail associés à l'ordre de fabrication, et permet de les consulter en cliquant sur la ligne correspondante.

Lorsqu'on crée un ordre de fabrication manuellement, les ordres de travail ne sont pas générés automatiquement. Dans ce cas, un clic sur l'action OTs générera les OTs en fonction du produit, de la nomenclature et de la gamme choisie.

Cette action apparaît dans le menu d'actions des OF uniquement lorsque l'OF est en brouillon.

La liste contient les principales informations liées aux OTs, comme le produit fabriqué, le nom de l'OT correspondant à la ligne de gamme, le client, la quantité à fabriquer calculée en fonction de celle de l'OF, la disponibilité des matières premières, ...

La liste contient les principales informations liées aux OTs, comme le produit fabriqué, le nom de l'OT correspondant à la ligne de gamme, le client, la quantité à fabriquer calculée en fonction de celle de l'OF, la disponibilité des matières premières, ...

L'icône de crayon située à droite du nom de la ressource permet de modifier le nom de la ressource principale. Cette fonction est utile notamment dans le cas d'une sous-traitance ou lorsque la ressource est indisponible.

Onglet commentaire

Cet onglet comprend différents champs destinés à stocker des informations complémentaires sur l'ordre de fabrication :

-

Appro annulé : Cette case se coche en automatique si le besoin pour lequel cet OF a été généré a été annulé. Le manager peut alors décider d'annuler l'OF, s'il en a encore la possibilité, ou alors de produire quand même pour faire du stock.

-

Affaire : permet d'affecter l'OF en question à une affaire. Il sera ensuite comptabilisé dans l'affaire comme un coût de matières premières, une consommation de temps, ... Ce champ reste modifiable à toutes les étapes de la vie de l'OF, ce qui permet de l'affecter même après sa réalisation. Si l'OF est généré depuis une ligne de vente liée à une affaire, celle-ci est propagée automatiquement dans ce champ.

-

Phase : champ lié à la table des projets. L'utilisation de ce champ est nécessaire dans le cadre de productions qui s'intègrent dans une gestion de projet globale. Il est possible de rattacher l'OF à une phase existante ou de créer une phase d'un projet avec le bouton Créer une tâche. Ce bouton ouvre un assistant (ci-contre) pour sélectionner la phase parente, c'est-à-dire la phase qui encapsule l'OF. Le champ Créer phase auto est à cocher par défaut pour que chaque OF génère une phase dans la gestion de projet. La tâche parente de la phase créée est alors la phase associée à la vente liée à l'OF.

-

Lot par défaut : Si le produit est géré par lot et que Créer un lot par OF est coché dans les paramètres, ce champ est visible. Quand l'OF sera planifié, un lot portant le nom de l'OF sera créé en automatique et affecté à l'OF.

-

Note pour planning : ces informations complémentaires sont destinées à être utilisées dans les rapports PDF, notamment pour le planning. Voir schéma ci-contre.

-

Note pour fabrication : ces informations complémentaires sont utilisables dans les rapports PDF, notamment pour le rapport « Ordre de fabrication » à destination des opérateurs. Voir schéma ci-contre.

-

Origine : ordre d'approvisionnement qui a déclenché l'ordre de fabrication. Il n'est qu'informatif (pas de lien) mais permet de conserver une traçabilité de l'ordre d'approvisionnement à l'origine de l'OF.

Onglet réglage

Cet onglet comprend une partie des paramètres liés au configurateur de produit :

-

Option : visible si l'utilisateur est autorisé à utiliser l’« Option du configurateur ». Le cadre « Réglages », regroupe les options à appliquer à l'ordre de fabrication. Ces options seront répercutées sur l'ensemble des sous-OFs liés à l'OF. Dans le cas de produits spécifiques, ces options proviennent souvent d'un produit dit « sur configurateur ». Lors de la vente, il est possible de configurer un produit personnalisé selon les options retenues par le client. Les options définies dans la vente seront alors propagées de la ligne de vente à l'OF fabriquant ce produit (image ci-contre).

Il n'est pas obligatoire d'avoir défini un configurateur de produit pour pouvoir utiliser les options. Il suffit de les avoir paramétrées dans la nomenclature ou la gamme pour pouvoir les utiliser ensuite dans l'OF à ce niveau.

-

Critères de variantes : le cadre « Critères » comprend les critères de variantes à appliquer dans cet ordre de fabrication. Ces critères seront appliqués à cet OF ainsi qu'à ses sous-OFs. Les critères peuvent être définis manuellement directement depuis cet onglet ou depuis le configurateur. Dans ce dernier cas, les critères seront renseignés automatiquement.

Onglet paramètre

Cet onglet regroupe la seconde partie des paramètres liés au configurateur de produit :

-

Les paramètres : les paramètres sont définis au préalable dans la fiche produit et puis utilisés dans les nomenclatures via des formules. Le cadre liste ceux qui seront appliqués à l'ordre de fabrication. Ils seront répercutés sur l'ensemble des sous-OFs liés à cet OF et influenceront les quantités des différents composants des OTs en fonction du paramétrage défini dans la nomenclature. Ils peuvent être définis manuellement directement depuis cet onglet ou depuis le configurateur (depuis une vente ou un OF). Dans ce dernier cas, ils seront renseignés automatiquement.

Cet onglet est visible si l'utilisateur dispose des droits liés aux « Paramètres produit ».

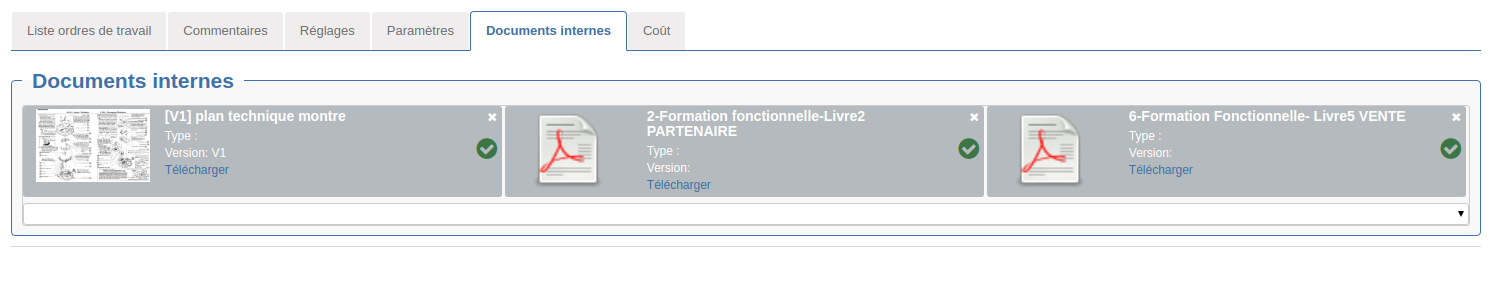

Onglet Documents Internes

Cet onglet regroupe les pièces jointes d'Open-Prod préalablement ajoutées. Ces documents sont directement reliés à la GED d'Open-Prod, accessible depuis le menu Bureau. Il peut s'agir de plans, de contrôles qualité, de procédures de fabrications...

Ils sont remontés depuis la nomenclature du produit.

Les documents peuvent être ajoutés dans cette liste via un glisser/déposer.

Onglet coût

Cet onglet regroupe toutes les informations liées aux coûts de l'ordre de fabrication et à la gestion analytique. Open-prod permet le calcul deux coûts, souvent le premier est nommé théorique et le second réel. C'est une convention car on pourrait avoir deux calculs de coût théorique

En calculant les coûts théorique et réels des OTs, cet onglet permet de comparer les coûts théoriques et réels.

-

Le coût "Théorique" est calculé en fonction des paramètres suivants :

-

Le calcul des prix unitaires des matières première est définit par : Type du prix de revient pour les matières premières (onglet théo) (dans la fiche produit onglet consommation)

-

Le calcul des quantité des matières première est définit par : Mode de calcul des qtés pour le prix de l'OF (onglet théo.) (Dans les paramètres de stock)

-

Le calcul des coûts des temps est défini par : Mode de calcul du prix des temps (onglet théo.) (Dans la fiche produit onglet production)

-

Le calcul des couts de la sous-traitante est défini par : Mode de calcul des coûts de sous-traitance (onglet théo.) (Dans la fiche produit onglet production)

-

Le coût "Réel" est calculé en fonction des paramètres suivants :

-

Le calcul des prix unitaires des matières première est définit par : Type du prix de revient pour les matières premières (onglet Réel) (dans la fiche produit onglet consommation)

-

Le calcul des quantité des matières première est définit par : Mode de calcul des qtés pour le prix de l'OF (onglet réel.) (Dans les paramètres de stock)

-

Le calcul des coûts des temps est défini par : Mode de calcul du prix des temps (onglet Réel.) (Dans la fiche produit onglet production)

-

Le calcul des couts de la sous-traitante est défini par : Mode de calcul des coûts de sous-traitance (onglet Réel.) (Dans la fiche produit onglet production

La gestion des coûts

Le coût total est indiqué à la fois au théorique et au réel, est découpé en 5 axes :

Axe1 : Coût de la matière première : coût des composants achetés :

-

Cadre Théorique : calcul basé sur le paramètre Type de prix de revient pour les matières premières (onglet théo) présent dans la fiche produit de chaque composant / matière première. 3 possibilités : Composant de la nomenclature, réel, dernier prix valorisé. Ce paramètre définit le prix à multiplier aux quantités théoriquement consommées pour avoir le coût total.

-

Réel :

-

Si le composant n'est pas suivi par étiquette

-

Si le composant est acheté :

-

Si le mouvement de consommation est lié à un ordre d'appro., on recherche le prix de l’achat

-

Sinon on prend le dernier prix d’achat à la date de la consommation

-

Si pas d’achat, prix valorisé

-

Le composant est produit (cas d'un produit semi-fini) :

-

Si le mouvement de consommation est lié à un ordre d'appro., on recherche le prix de l’OF

-

Sinon on prend le dernier OF à la date de la consommation

-

Si pas d’OF, prix valorisé

-

Si le composant est suivi par étiquette

-

Prix du lots (prix du lot * conso)

-

Dernier prix valorisé

-

On prend la valo à la date de la consommation Composant de la nomenclature

-

Composant de la nomenclature : Le prix est récupéré dans la nomenclature, si le produit n'est pas présent nous prenons le prix dans le mouvement.

-

Cadre Réel : calcul basé sur la quantité des composants réellement consommée lors de la production. Les prix des composants utilisés pour calculer le coût total dépend du paramètre Type de prix de revient pour les matières premières :

-

Soit basé sur les prix réels d'achat

-

Soit le dernier prix valorisé.

Axe2 : Coût matière première semi-fini : correspond aux coûts des produits semi-finis

-

Cadre Théorique : calcul basé sur le prix de revient du composant. Il vient de la nomenclature

-

Cadre Réel : calcul basé sur le coût de l'OF ayant permis de fabriquer le composant en question. Dans le cas d'un produit sans traçabilité et dont le mouvement de stock n'est pas lié à un ordre d'approvisionnement, il sera alors calculé sur le prix du dernier OF.

Axe3 : Coût de production : coût des ressources, c'est-à-dire du temps passé par les opérateurs en production.

-

Cadre Théorique : calcul basé sur le temps théorique des opérations de la gamme en appliquant le coût horaire de la ressource pour chaque ressource ;

-

Cadre Réel : calcul basé sur le temps réel des différents OTs en appliquant le coût horaire de la ressource pour chaque ressource.

Axe4 : Coût de sous-traitance : coût des différentes opérations de sous-traitance.

-

Théorique : calcul basé sur le coût du service (sur le premier référencement fournisseur du service) si le type est fixe, ou sur le coût du service x quantité si le type est variable ;

-

Réel : calcul basé sur l'ensemble des prix d'achat de services et de matières premières associés aux opérations de sous-traitance.

Axe5 : Coût des frais : somme des frais

-

Cadre théorique : somme des frais présent dans le cadre "Gestion des frais".

-

Cadre réel : sommes des frais déclarés sur les mouvements entrant des OTs liés à l'OF via l'ajout de frais additionnels post production.

Coût total : somme de tous les coûts précédents.

Pour chacun des coûts, le détail est disponible en cliquant sur l'icône « i » correspondant.

Automatisation des calculs des coûts au RÉEL

L'action planifiée "Recompute cost valo. for manufacturing" recalcule le coût réel de l'OF, c'est-à-dire la valorisation d'un produit fini en tenant compte des frais d'approches déclarés a posteriori sur des sous-niveaux, des réception..., des factures fournisseurs reçues... Par défaut, l'action planifiée exécute un calcul pour prendre en compte toutes modifications sur les 30 derniers jours. Pour modifier ce paramètre, il faut passer en mode développeur et changer l'argument dans l'onglet "Données techniques" de l'action planifiée.

Le produit fini dépend donc entièrement de la valorisation des produits semi-finis, des frais additionnels, des prix d'achats des composants (si paramétrés sur "Réel), ...

S'il y a une date limite de modification des mouvements, seuls les mouvements après cette date seront recalculés, influant ainsi les différents coûts.

La gestion de l'analytique

L'analytique de production d'Open-Prod génère des écritures analytiques à partir d'une ou plusieurs distributions analytiques. On distingue deux cadres :

-

Distribution analytique : indique la distribution analytique qui servira à générer les écritures analytiques. Elle est propagée de la fiche produit et s'appliquera sur l'ensemble des déclarations en lien avec l'OF.

Vous aurez le choix de ventiler les coûts théoriques et/ou réels. Le bouton « Créer lignes analytiques » génère les écritures. -

Lignes analytiques : liste des écritures analytiques générées.

Les écritures analytiques ne peuvent être générées que depuis les distributions analytiques.

Les données analytiques globales se consultent depuis le menu Contrôle de gestion. Pour l'activer le menu Contrôle de gestion, il faut installer le module Contrôle de gestion au préalable.

Création rapide d'OF

Dans le fonctionnement standard d'Open-Prod, il est nécessaire de configurer une nomenclature et une gamme pour fabriquer un produit. Mais certaines industries n'ont pas la possibilité de définir à l'avance une nomenclature par produit et doivent générer des OFs sans se baser sur des données techniques établies. Le module Création rapide d'OF permet de générer des OFs sur des produits sans avoir défini de nomenclature au préalable.

L'installation du module vient ajouter l'assistant Création rapide d'OF dans le sous-menu Production/ Fabrication. Cliquer sur ce sous-menu ouvre la fenêtre ci-contre. Cette fenêtre se compose d'un entête et de deux cadres (Consommation et Production).

L'entête contient les champs suivants :

L'entête contient les champs suivants :

-

Produit : produit que l'on souhaite fabriquer.

-

Gamme : gamme à réaliser pendant l'OF.

-

Entrepôt : entrepôt dans lequel sera rangé le produit.

-

Qté : quantité de produit à fabriquer.

-

Date demandée : date à laquelle le produit doit être prêt.

Actions des OFs

Plusieurs actions sont disponibles au niveau d'un ordre de fabrication. Voici donc la liste exhaustive de ces actions et leur impact sur les ordres de fabrication. L'ensemble de ces actions seront présentées plus en détail dans la suite de cette page.

-

OTs : Cette action disponible qu'à l'état "Brouillon" de l'ordre de fabrication permet de générer les OTs associés à celui-ci à partir de la nomenclature et de la gamme choisie.

-

Planifier OF au plus tôt : Cette action fait partie des deux actions de planification avec l'action "Planifier au plus tard" permettant de réaliser la planification provisoire (1ère étape de planification). Elle permet de planifier les différents OTs de l'OF à partir d'une date définie.

-

Planifier OF au plus tard : Cette action fait partie des deux actions de planification avec l'action "Planifier au plus tôt" permettant de réaliser la planification provisoire (1ère étape de planification). Elle permet de planifier les différents OTs de l'OF en prenant une date de fin définie.

-

Terminer la planification : Cette action est la deuxième étape de planification permettant de rendre "ferme" la planification provisoire effectuée au préalable : 2ème étape de planification.

-

Imprimer les OTs : Cette action permet d'imprimer les différents documents relatifs aux OTs de l'OF. Un rapport PDF est lié à cette action.

-

Créer une tâche : Cette action permet d'affecter l'OF et ses différents OTs à des tâches d'un projet.

-

Split : Cette action permet de diviser l'ordre de fabrication par rapport à sa quantité de fabrication. Le split est propagé à tous les OTs non terminés de l'OF. Plusieurs splits en cascade n'est pas autorisé, il faut spliter les OTs manuellement et non l'OF.

-

Changer Quantité : Cette action permet de modifier la quantité de fabrication de l'ordre de fabrication.

-

Supprimer OF et fils d'OFs : Cette action permet de supprimer l'OF et ses OTs en un seul clic.

Planification

La planification d'un OF comprend deux étapes. Les actions de cette section correspondent à la première étape, la planification provisoire. Pour cette étape, deux actions sont possibles :

Planification au plus tôt

L'idée de cette planification est de planifier les OTs au plus tôt à partir d'une date, la date indiquée dans l'image (voir ci-contre). Les tâches ou OTs sont donc affectées au plus tôt aux différentes ressources.

Le principe

-

La planification va débuter avec la première opération à planifier (on commence la planification à la date sélectionnée dans la pop-up),

-

On calcule la date de fin de cette première opération à partir des temps de production,

-

Puis, on ajoute le délai de chevauchement (de l’opération) à la date de fin de la première opération,

-

On obtient donc la date de début de la deuxième opération et on continue ainsi de suite ...

Le résultat final de la planification peut varier en fonction des paramétrages que l'on choisit au moment de planifier.

Le résultat final de la planification peut varier en fonction des paramétrages que l'on choisit au moment de planifier.

-

L'approvisionnement des sous-niveaux : Deux cases à cocher sont présentes dans la fenêtre. Grâce à ces deux cases, le système tiendra compte des sous-niveaux et réalisera également la planification de ces sous-niveaux. Open-Prod généra automatiquement les approvisionnements des sous-produits fabriqués. En cochant Appro. Sous-niveaux, Open-Prod coche automatiquement Appro. 1er niveau.

-

Équilibrage de charge : Le load balancing correspond à la linéarisation des charges en fonction des ressources. ² permet de charger en priorité la ressource la moins chargée. Lors de la planification des OT, Open-Prod va analyser les charges à répartir et celles déjà réparties sur une période donnée. Cette période est paramétrable depuis le menu Configuration / Technique / Paramètres / Paramètres systèmes. Le paramètre en question se nomme planning_period_coeff et dispose par défaut d'une valeur de 1. Cela signifie que pour un OF qui dure 3 jours, le système mènera son analyse sur 3 jours * 1, donc sur 3 jours. De plus, chaque ressource dispose d'une charge limite indiquée en pourcentage (1 pour 100 %, 0,80 pour 80%).

-

Délai matières premières : Ce paramètre prendra en compte le délai d'approvisionnement des matières premières liées à l'OT et décalera ainsi dans le temps la date de début en fonction.

-

Générer les achats : Cette case à cocher validera automatiquement la création des achats en "Brouillon" des composants achetés le nécessitant

Planification au plus tard

L'idée de cette planification est de planifier les OTs au plus tard à la date indiquée dans la fenêtre (voir ci-contre). Les tâches ou OTs sont donc affectées au plus tard aux différentes ressources.

Le principe

-

La planification va débuter avec la date de fin de la dernière opération : On soustrait le délai de chevauchement à la date demandée de fin de la dernière opération → On obtient donc la date de fin de la dernière opération,

-

Puis on va pouvoir calculer, en fonction des temps, la date de début de la dernière opération,

-

On soustrait ensuite le délai de chevauchement de la date de début de la dernière opération : on trouve la date de fin de l'avant dernière opération,

-

Et on continue ainsi de suite...

Associé à cette planification des paramétrages peuvent entrer en jeu concernant l'aspect production (encadré "Fabrication") et l'aspect achat (encadré "Achat") : Voir l'explication dans le paragraphe "Planification au plus tôt ci-dessus".

Terminer la planification

Quand la planification des différentes opérations vous convient, vous pouvez terminer la planification.

La fenêtre ci-contre s'ouvre alors et vous pouvez Terminer toute la planification (celle de l'OF et celle des OFs fils) ainsi que Générer les achats. Si vous avez déjà Générer des achats, Open-Prod ne régénérera pas de nouveaux achats.

A la validation, l'ensemble des OFs fils et OTs qui les composent passent à Planifié. Il est alors possible de commencer à travailler sur les ordres de travail si vous avez les matières premières en stock.

Déclaration

Bouton visible uniquement à partir de l'état « Planifié ». Ce bouton ouvre un assistant pour réaliser les consommations des matières premières ainsi les productions des productions finis sur l'ensemble de l'OF. Si l'OF est scindé en plusieurs étapes (les OTs), la consommation est celle de tous les OTs confondus. Cet assistant est le même que celui présent dans les OTs.

L'utilisation de la déclaration à l'OF est conseillée pour les sociétés avec un processus simple de production en fin de journée ou d'OF. Si la précision des données est essentielles, il faut préférer travailler à l'OT.

Si un des OTs a été scindé, le système fera la déclaration de production en en priorité sur l'OT intial. Si la déclaration est supérieure à la quantité de l'OT initial, le restant sera imputé à l'OT scindé. Il est impossible de faire une déclaration de cette façon si l'OT final est scindé.

Créer une tâche

Créer une tâche

La création d'une tâche est utile dans le cas où vous avez un projet dans lequel vient s'inscrire cette production. Une phase est alors créée dans un projet. Vous pouvez alors aller dans la vue gantt des projets et visualiser vos OFs comme phase de votre projet.

Quand on clique sur Créer une tâche, il vous est demandé de renseigner la Phase parente (ici Phase 2.2). Le champ Tout propager intégrera aussi les OFs fils (ici celui de la carte GSB)

Split

Il est possible d'effectuer des modifications de l'OF. Le bouton Split ouvre la fenêtre ci-contre. Il permet de diviser l'OF en deux OF différents. Dans l'entête de la fenêtre, le nom de l'ordre de fabrication est indiqué ainsi que sa quantité à produire et restante. Dans la vue liste Quantité, il faut venir indiquer la quantité du nouvel OF créé. La date s'affiche automatiquement à celle de l'instant t.

Dans la vue liste Ordre de travail, les OT définis par l'OF sont indiqués et seront découpés de la même manière.

Changer la quantité

Dans les OF, Il est possible de changer la quantité en cliquant sur l'action Changer qté. Une fenêtre s'ouvre dans laquelle il faut indiquer la nouvelle quantité. Le champ Facteur indique le facteur entre la nouvelle et l'ancienne quantité.

Lorsque la production a déjà commencé, il devient impossible de changer pour une quantité inférieure à celle déjà produite.

Cette action n'est pas disponible si l'OF est à l'état annulé ou terminé.

Supprimer OF et fils d'OFs

Lorsqu'un OF est créé et qu'il dépend de plusieurs sous-niveaux de production, Open-prod crée automatiquement les OF des sous-niveaux. Grâce à la modification Supprimer OF et fils d'OFs, il est possible, lorsque l'utilisateur supprime l'OF, de supprimer tous les OF des sous-niveaux qui en dépendent.

Actions dans la vue liste

Certaines actions évoquées ci-dessus sont aussi disponibles via le bouton Action dans la vue liste des OF. On retrouve en plus :

- Replanification des OFs : Cette action ouvre un wizard de planification qui permet de replanifier (au plus tôt ou au plus tard) tous les OF sélectionnés. Les OF sont traités dans l'ordre des priorités.

Analyse des OFs

En-dessous des actions, sur la droite de la vue formulaire, il y a plusieurs analyses possibles :

-

Afficher les réservations : permet d'afficher les réservations du produit de l'OF.

-

Ordre d’approvisionnement : affiche l'ordre d'approvisionnement lié à l'OF.

-

Vue OF fils : affiche-les OF des sous-niveaux.

-

Vue OT fils : affiche les OT des sous-niveaux.

Afficher les réservations

Afficher les réservations

Afficher les réservations permet d'afficher les mouvements associés au produit de l'OF. Elle ouvre la fenêtre ci-contre. Dans l'entête on retrouve l'état des stocks ainsi que les quantités en retard. Dans l'onglet "Mouvements de stocks", tous les mouvements associés au produit sont affichés dans leur ordre de priorité. Dans l'onglet "Consommation", les consommations par semaine et par mois du produit sont affichées. Dans l'onglet "Vue des stocks", le graphique d'état des stocks du produit est affiché.

Ordre d'approvisionnement

Ordre d'approvisionnement va permettre d'afficher la vue liste de l'ordre d'approvisionnement lié à l'OF. Pour rappel, on y retrouve essentiellement le nom du produit, la date du besoin, le nom de l'OF en lien, ou encore son déclenchement d'approvisionnement. Il est possible de cliquer dessus pour atteindre sa vue formulaire.

Nous avons deux analyses similaires : Vue OF fils et Vue OT fils.

Vue OF fils ouvrira la vue liste des OF des sous-niveaux du produit. Cette vue liste est identique à celle des OF. Il est ensuite possible de cliquer sur les lignes pour ouvrir la vue formulaire de l'OF.

Vue OT fils ouvrira la vue liste des OT des sous-niveaux du produit. Cette vue liste est identique à celle des OT. Il est ensuite possible de cliquer sur les lignes pour ouvrir la vue formulaire de l'OT.

« Étiquettes » et « Lots »

Dans ces vues d'analyse on retrouve toutes les étiquettes et les lots associés aux mouvements sortants des produits finis (de l'OF).